国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノチューブ実用化研究センター【研究センター長 畠 賢治】CNT用途チーム 小松 正明 特定集中研究専門員、小坂井 暁史 特定集中研究専門員、阿多 誠介 主任研究員らは、フッ素ゴム(FKM)とスーパーグロース法で作製した単層カーボンナノチューブ(SGCNT)を複合化して、耐久性と経済性を満たした耐熱Oリングを開発した。技術移管先企業からの2018年度中の上市を目指し、CNT複合材料研究拠点からサンプル提供を開始する。

今回開発した耐熱Oリングは230 ℃程度までの高温域での使用を想定している。これを実現するために、初期の強度だけでなく、長時間高温に暴露した後での230 ℃での強度を保持できること、長時間シール性を保持する圧縮永久ひずみを有すること、および、耐薬品性を備えることなどの耐久性を満たすための材料設計をCNT複合材料研究拠点で行った。さらに、経済性を満たすために、同拠点にて低コスト量産プロセスを開発した。

なお、この技術は、2018年2月14日~16日に東京ビッグサイト(東京都江東区)で開催されるnano tech 2018 第17回 国際ナノテクノロジー総合展・技術会議で展示される。

工業プロセスの生産効率向上のため、プラント稼働温度の高温化が望まれており、プラント各部品の耐熱性向上のニーズが高まっている。また、自動車のモーターや発電機のタービンなどは、小型化・高出力化に伴い、より高温・高圧で使用されるようになってきた。そのため保安部品であるOリングなどのシール部材にも高温・高圧耐性が要求されている。

これまでシール部材としては、150 ℃から200 ℃までの温度域では、連続使用温度が200 ℃程度である耐熱性のフッ素ゴム(FKM)が選定され、200 ℃を超える高温域では、ゴムでは唯一、連続使用温度が280 ℃程度の特殊なフッ素ゴム(FFKM)が選定されてきた。

FFKMは、化学的に安定な構造であることによって圧倒的に高い連続使用温度や耐薬品性を示す一方で、非常に高価(FKMの5~10倍以上)という欠点がある。そのため、FKMの連続使用温度を10~20 ℃向上させるなどして、高価なFFKMから安価なFKMに少しでも置き換えたいという強いニーズがあった。

産総研では、ゴムとSGCNTとの複合化を検討し、安価なFKMにSGCNTを孤立分散に近い状態で分散させると、耐熱性や耐熱水性などの耐環境特性が向上することを見出してきた。さらに、ゴムの変形に対する復元力である圧縮永久ひずみが長時間で低下していくという問題についても、CNTの繊維の配向状態などに着目して解決した。また、CNTの繊維補強効果により、ゴムが熱劣化・分解する温度まで加熱してもゴムの形状が維持されることを見出してきた(2016年1月25日、2017年6月8日産総研プレス発表)。

そこで産総研は、2017年からCNT複合材料研究拠点を設立し、企業と連携して、CNT複合材料を利用した耐熱Oリングの実用化を目指した開発を行ってきた。

今回、耐熱Oリングの製品化を目指して、同拠点にてSGCNTとゴムの複合材料の耐久性と経済性の改善を検討した。製品化するには、Oリングが使われる環境でのテストや、Oリングの交換頻度を考慮したコストを考える必要がある。そのため、SGCNTとの複合化によって得られる特長だけでなく、製品レベルでの耐久性を満たし、更に高価なFFKMに対して差別化できるように低コスト量産プロセスを開発することが必要であった。そこでまず、製品レベルの配合を設計するために、各種特性がどのような因子と相関があるかを調べ、同時にメカニズムを解明することで特性と因子の相関の妥当性を確認した。

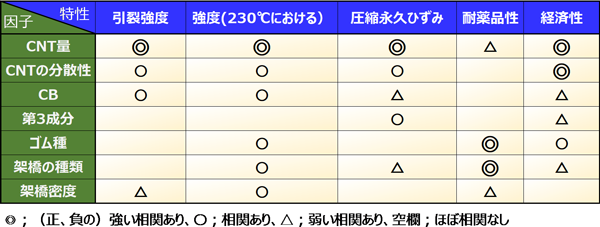

表1に、代表的な特性と因子の相関関係を示す。この表により、市場ニーズに対して製品化を実現できる材料設計が可能となった。

今回開発した耐熱Oリングは、SGCNTによって初期の強度が飛躍的に向上するだけでなく、長時間高温に暴露した後でも230 ℃での強度を保持している。SGCNTと最適な組み合わせのゴムの種類や、ゴムの架橋構造(架橋の種類や密度)を選定することで、製品に求められる耐久性や耐薬品性を実現した。

| 表1 耐熱Oリングの特性と因子の相関図 |

|

さらに、企業との連携で、ゴム中でのCNTの分散と凝集を制御した混練プロセスの開発を行った。また、安価なマスターバッチの利用や、ゴムを成形加工する際の条件の最適化、金型設計などでの歩留まり向上を実現した。スケールアップ可能なさまざまな耐熱Oリングの低コスト量産プロセスの開発によって、検討開始前に比べて製造コストが1/2以下になり、高価なFFKMに比べて優れた経済性を実現できた。

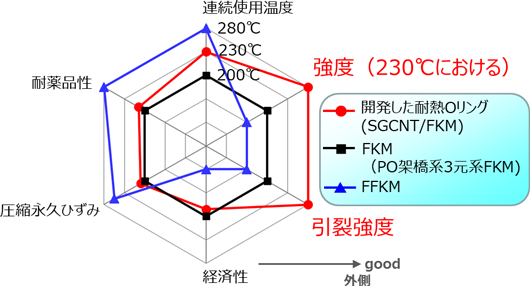

図1に開発した耐熱Oリングの諸特性をレーダーチャートとして示す。比較として市販されている代表的なFFKMと、カーボンブラック(CB)配合FKMの諸特性も示した。なお、これらの諸特性は実用化を前提としているため、信頼性という観点から、初期特性ではなく長時間高温や薬品に暴露した後の、それぞれの特性を評価した。

今回開発した耐熱Oリングは、安価なFKM(連続使用温度200 ℃程度)をベースにしているため、FFKM(連続使用温度280 ℃程度)をベースにした耐熱Oリングの連続使用温度には及ばないものの、230 ℃における強度および引裂強度はFFKMベースの市販品よりも優れており、長時間、高圧環境下でも、市販のCB配合FKMと同等のシール性を保持できる圧縮永久ひずみを示した。

このように、今回開発のOリングは、安価なFKM をベースにしながら、230 ℃程度までの高温域での使用に必要とされる特性をバランス良く満たすので、市場のニーズに応えるものとして製品化が期待される。

|

| 図1 今回開発した耐熱Oリングの諸特性のレーダーチャート |

200~230 ℃の高温域での使用を想定した用途展開を図っていく。また、この成果を企業に技術移管し、2018年9月に耐熱Oリング製品を販売予定である。さらに、移管先企業による耐熱Oリング販売に先立ち、CNT複合材料研究拠点から顧客評価用のサンプル提供を開始する。

これまで普及していなかったOリングへの繊維補強技術に対し、今回の技術を活用し、SGCNTで繊維補強されたOリングが将来的に標準品となるように、更なる機能強化と低コスト化を目指す。