NEDO事業において、(一財)ファインセラミックスセンター、東京大学、産業技術総合研究所、栃木県産業技術センター、三菱ケミカル(株)、アシザワ・ファインテック(株)は、新たに開発したゼオライトの超高速合成法、粉体の微粒子化法などを組み合わせ、低温から高温までの幅広い温度帯で高い触媒活性と耐久性を示す自動車用NOx浄化触媒を開発しました。

この触媒は、低温での活性向上に加え、高温での耐久試験後もほとんど劣化せず高い活性を維持することから、従来使用できなかった温度帯での使用が可能となり、自動車の燃費が飛躍的に向上することが期待されます。また、今回の研究成果を技術基盤として応用することで、NOx触媒をはじめとする種々のゼオライト系触媒のさらなる高性能化が期待されます。

|

|

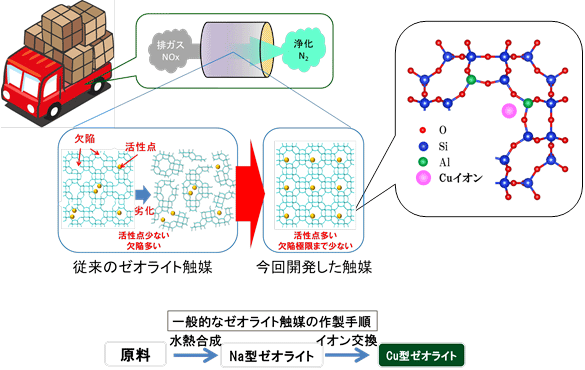

図1 今回開発に成功した触媒の概念図 |

バスやトラック、乗用車などに対する環境規制は年々厳しくなり、特に窒素酸化物(NOx)を効率的に浄化する触媒の開発が急務となっています。自動車の排ガス触媒については、三元(さんげん)触媒※1が有名ですが、より効率的な運転が可能となる希薄燃焼条件で発生した排ガスでは、酸素濃度が高くなり触媒として十分に働かないため、新たな触媒(スーパー触媒)が求められています。

このような背景の下、NEDOでは、新たな自動車用NOx浄化触媒を開発するためのプロジェクト※2に2016年から取り組んできました。その中で、今般、一般財団法人ファインセラミックスセンター(JFCC)、国立大学法人東京大学、国立研究開発法人産業技術総合研究所、栃木県産業技術センター、三菱ケミカル株式会社、アシザワ・ファインテック株式会社は、新たに開発したゼオライトの超高速合成法、粉体の微粒子化法などを組み合わせ、ゼオライト※3に多くの活性点※4を導入しながら、欠陥を極限まで抑えることで、低温から高温までいずれの温度帯でも高い耐久性と活性を示す自動車用NOx浄化触媒を開発しました(図1)。この触媒は、低温での活性向上に加え、高温での耐久試験後もほとんど劣化せず、高い活性を維持することから、従来使用できなかった温度帯で使用できます。これにより、燃費のよい運転条件(経済的空燃比での運転など)が選択でき、飛躍的な燃費の向上が可能となります。

また、今回の研究成果を技術基盤として応用することで、NOx触媒をはじめとする種々のゼオライト系触媒のさらなる高性能化が期待されます。

ゼオライトはシリコンおよびアルミニウムの化合物にアルカリ金属や有機物などを加えて、高温水中で加熱することで合成されます。得られるゼオライトは、図1に示すように、シリコン、アルミニウムおよび酸素原子が規則的に配列した骨格構造を持った結晶になっています。本研究では、Na(ナトリウム)イオンを用いてNa型ゼオライトを合成した後に、NaイオンとCu(銅)イオンを交換してCu型ゼオライトとすることで排ガス処理触媒の活性が発現します。Cu型ゼオライトの耐熱性は、この骨格構造内に形成され残留する構造欠陥に依存し、低温域を含む広範囲温度での触媒活性は、Cuイオンのゼオライト結晶内における分布や存在密度に依存すると考えられています。

今回のNEDO事業では、新規合成法を用いて上記特性を付与したゼオライト触媒の開発を東京大学、産業技術総合研究所、三菱ケミカル(株)が実施し、粉砕・再結晶化法といったポスト処理によるゼオライト触媒の高性能化を栃木県産業技術センター、アシザワ・ファインテック(株)が実施しました。また、触媒機能発現機構および劣化機構の解明を(一財)ファインセラミックスセンター、産業技術総合研究所が担当し、今後に向けたさらなる性能向上のための研究開発を行い、下記の成果を得ました。

(1)ゼオライトの新規合成法による最適触媒開発

【東京大学、産業技術総合研究所、三菱ケミカル(株)】

これまでのCu型ゼオライト触媒は200℃以下の低温での活性が低く、また高温水蒸気存在下における耐久試験後には活性が大きく低下するのが常でした。これに対して、今回開発した触媒は、低温での活性が高いだけでなく、高温での耐久試験後もほとんど劣化せず高い活性を維持しています。これは、ゼオライト構造の最適化と結晶内の欠陥を極限まで低減させることにより達成されました。

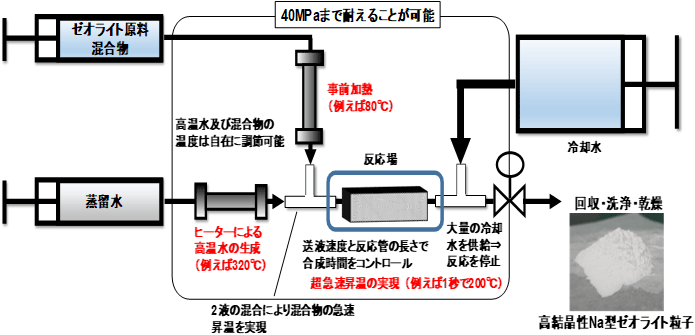

ゼオライトの合成には、数日から数週間程度かかるのが常識とされてきましたが、本研究開発では種々のゼオライトを数分から数十分で合成可能な技術を開発し、最も短いもので6秒という超短時間で合成することに成功しました(図2)。超短時間合成は、新たに開発した反応物(ゼオライト原料混合物)と高温の水を混合させることで高速昇温を実現する二液混合型流通合成システムにより達成しています。今回得られたCu型ゼオライト触媒は、これらの技術を活かして合成されたNa型ゼオライト(数十分以内で合成可能)にCuイオンを導入することで調製しています。さらに、高価な有機物や金属を用いない、または使用量を低減した合成法の開発にも成功しています。

|

|

図2 二液混合型流通合成システム |

(2)粉砕・再結晶化法による高性能ゼオライトの開発

【栃木県産業技術センター、アシザワ・ファインテック(株)】

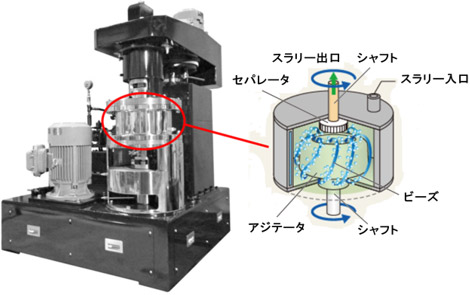

合成されたゼオライトを適切な粒径に整粒し、活性点(例えば、Cuイオン)を導入することにより初めて触媒として使用できます。本研究開発では実用化を見据え、シミュレーションによるスケールアップ方法とゼオライトの非晶質化※5を最低限に抑えた粉体の微細化技術を開発し、細孔容積がほとんど変化しない量産レベルの微粉砕機ビーズミル(図3)の運転条件を把握しました。さらに、ミリングにより構造が壊れた部分を再び結晶化させることで自在に粒径を制御する技術開発、およびCuイオンを導入するための電荷を供出するAl(アルミニウム)をゼオライトの骨格から適切に除去し、活性点密度を効果的にコントロールする技術開発にも成功しています。

|

|

図3 微粉砕機ビーズミルと内部イメージ図 |

(3)触媒機能発現機構および劣化機構の解明

【ファインセラミックスセンター、産業技術総合研究所】

触媒評価手法の開発も行い、透過型電子顕微鏡法※6によるゼオライト内の組成の定量測定を可能にしたほか、ゼオライト骨格に導入された金属イオンの直接観察、精密な吸着法による細孔特性の評価も可能となりました。

今回のNEDO先導プログラムにより、自動車用NOx除去触媒(スーパー触媒)の「実用化に向けた課題」を明確にしたほか、「この課題を解決する方法」にもめどが立ちました。今後は実施体制を一新し、産業界中心のより強固なチームに編成し直し、実用化に向けた研究を進めます。