国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】印刷プロセスチーム 金澤 周介 研究員、牛島 洋史 研究チーム長 兼 同センター 副研究センター長は、風圧の分布を高密度に計測できるセンサーフィルムを開発した。

今回開発したセンサーは、単一の樹脂のフィルムを切り紙細工のように加工して小さな羽根状の可動構造を形成し、その動きを利用して風圧の分布を計測するものである。風圧に応じて動く羽根状の可動構造が格子状に並ぶことで、フィルムが受ける風圧の分布を個々の可動構造の動きとして捉える。フィルムの表面には高感度なひずみセンサーが印刷法によって形成されており、可動構造の動きを個別に検出することで風圧の分布を計測する。従来にはない高密度な風圧分布の計測ができることに加え、車体のような曲面体が受ける風圧の計測にも利用できる。また、印刷法とフィルム加工で製造できるため、センサーの大面積化も容易である。自動車や航空機の低燃費化や姿勢制御の高度化など、モビリティー分野での幅広い応用が期待される。

なお、このセンサーフィルムを用いた風圧分布計測システムは2018年2月14日~16日に東京ビッグサイト(東京都江東区)で開催される展示会「プリンタブルエレクトロニクス2018」で一般に公開される。

|

|

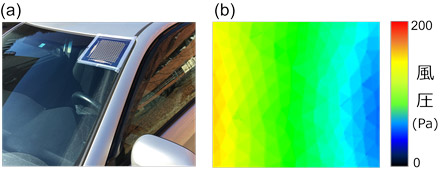

開発したセンサーフィルムの外観(左)と車のフロントガラス上での風圧分布計測の様子(右) |

飛行機が乱気流に突入した時の揺れには誰もが不安や不快感を覚える。こうした乱気流の中でも安定した飛行体勢を維持するために、バイオミメティクスの分野からは鷹やハヤブサなどの鳥類が持つ風圧検知機能の模倣が有効であると提案されている1。鳥類は翼の羽根1本1本を使って風を面状に受け、風圧の分布や流入角度を捉えることで飛行に最適な姿勢を選択する。この高度な風圧検知を人工的に行うには、風圧の分布を高密度に計測できるセンサーが必要である。また、このようなセンサー機能は自動車の低燃費ボディーの開発をはじめ各種産業への広い技術応用が期待できる。しかし、従来の風圧や風速の検出センサーは設置された1点のみを計測できるが、多点の計測には個別のセンサーを並べて設置する必要があり、高密度な分布計測は困難であった。また自動車や飛行機のボディー表面で計測するには、曲面形状への設置や大面積化が必要であり、これらを可能にする新たなセンサーデバイスが求められていた。

1 A. Mohamed et al., Journal of Aircraft 52, 827 (2015).

産総研 フレキシブルエレクトロニクス研究センターでは、樹脂フィルムをはじめとする薄く柔軟な基板にデバイスを形成し、軽量性、屈曲性、伸縮性などの特長を持つフレキシブルデバイスの開発に取り組んできた。またフィルム基板に効率よくデバイスを作製する手法として、印刷法によるデバイス製造技術、いわゆるプリンテッドエレクトロニクスを重点的に推進しており、印刷技術とインク化技術の高度化を図ってきた。

今回、樹脂フィルムの加工性を生かした羽根状の可動構造の形成と、印刷法によりフィルムの表面に形成される高感度ひずみセンサーを組み合わせて、鳥の翼の風圧分布検知機能を模したセンサーフィルムの開発に取り組んだ。

今回開発したセンサーは、樹脂フィルムを切り紙細工のように加工して風圧に応じた動きを示す可動構造をフィルム面内に数多く形成し、その動きを高感度ひずみセンサーで検知して風圧の分布を取得するものである。多くの民生品に見られるように、樹脂フィルムは加工性に優れており、切り出しや打ち抜きによって多彩な形状に加工できる。また柔軟性にも優れており、微弱な風のような小さな力に対しても大きな動き(たわみ)を示すことができる。これらの点に着目し、風圧に応じて動く構造をフィルム面内に加工形成することで、フィルムをデバイスの基板として用いると同時に、風圧を検知するセンサー機能の一部として利用した点が今回開発したセンサーフィルムの特徴である。このような基板の活用方法はガラスやシリコンウエハーなどの硬い基板を使った電子デバイスでは難しく、またこれまで開発されてきたフレキシブルデバイスにもみられない新たな試みであった。上述の着想はバイオミメティクスの観点から得られたもので、鳥の翼を構成する羽根や、田に並ぶ稲穂のように、微弱な力に対して個別に動く構造を、樹脂フィルムを使って形成した。

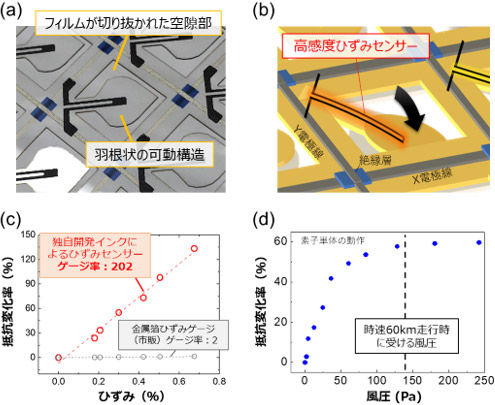

開発したセンサーフィルムの拡大写真を図1(a)に示す。フィルムを切り抜いて空隙部を設けることで、風を受ける面状の部位が細い柄を介してフィルム本体から突き出た羽根状の構造を形成した。この構造は、面状の部位が圧力を受けると細い柄がたわみ、センサーフィルム本体から独立して動く構造として働く。この構造をフィルム面内に格子状に配列させることで、鳥の羽根の1本1本と同じように、風圧の分布を個々の可動構造の動きから計測できる。今回開発したセンサーシートでは、厚み50 mmのポリエチレンナフタレート(PEN)フィルムをレーザーで加工し、図1(a)の羽根状の可動構造を10 mm間隔でX方向、Y方向にそれぞれ13個ずつ配列させ、169個のセンサーを1枚のフィルム内に格子状に形成した。

|

図1(a)センサーフィルムの拡大写真、(b)センサーの構成と動作イメージ、

(c)独自開発した導電インクのひずみに対する抵抗変化率、

(d)風圧検出部単体の風圧に対する抵抗変化率 |

風圧による羽根状の可動構造の動きを電気的に計測するには、可動部の表面に生じるひずみを検出することが有効である。しかし従来のひずみセンサーでは、ひずみによって生じる電気抵抗の変化率(ゲージ率)が低く、今回のように多点で生じるひずみを一括して検出する場合、個々の可動構造の変化を正確に測定できないという問題があった。これを解決するために、高感度ひずみセンサー用導電インクを独自に開発した。このインクを印刷して形成したひずみセンサーは、ひずみに応じて電気抵抗値が極めて大きく変化する。図1(c)のグラフの傾きに示されるように、ひずみセンサーの感度の指標となるゲージ率は約200であり、これは市販の金属箔ひずみゲージの100倍の感度に相当する。このひずみセンサーを図1(b)に示すように可動構造のたわみ方向に沿わせて形成すると、たわみの大きさに応じて明確な電気抵抗値の変化が示される。図1(d)のように、風圧検出部単体の風圧による電気抵抗値の変化率は、風圧を受けていない状態からおよそ200 Paまで連続的に変化し、一般道路を走る自動車の制限速度である時速60 kmで受ける風圧を計測範囲に収めることができた。この風圧検出部の動作を多点で検出するために、タッチパネルなどで一般的に用いられる単純マトリクス駆動回路を同一フィルム表面に形成し、これに各ひずみセンサーを接続した。多点計測した場合でも、各センサーが示す明確な電気抵抗の変化によって、可動構造の動きを個別に判別可能となった。このように個々の可動構造が風圧に応じて示す動きをひずみセンサーを用いて計測する風圧分布計測用のセンサーフィルムを開発した。

|

|

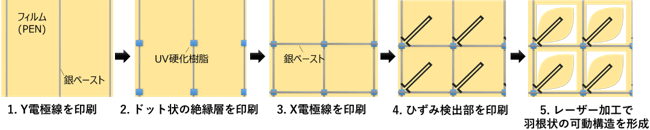

図2 開発したセンサーフィルムの製造工程の概要 |

今回開発したセンサーフィルムは、簡便な手法で製造できることも特長である。図2に示すように、単純マトリクスを構成するX電極線とY電極線、それらの間に挿入されるドット状の絶縁層、そして独自開発した高感度ひずみセンサー用導電インクによるひずみ検出部はいずれもスクリーン印刷で形成される。これらの機能層が印刷されたフィルムに、微細加工用に最適化したレーザー加工を施すことで、ひずみ検出機構と羽根状の可動構造が一体となったセンサーフィルムが製造される。これらの工程は全て大気中で行えるため、大掛かりな真空装置を必要としない。またこの製造工程で用いられる加熱処理は最高で130 ℃であり、製造に必要なエネルギーも低く抑えられる。製造に必要な負荷を設備面、エネルギー面の両面で抑えられることから、開発したセンサーフィルムは量産化や大面積化が実現しやすいと考えられる。

開発したセンサーフィルムは自動車のフロントガラスのような緩やかな曲面に沿わせて固定できる(図3(a))。この状態で自動車を時速30 kmで走行させたところ、フィルムの表面にかかる風圧の分布を計測することができた(図3(b))。この結果は、従来では困難であった曲面体にかかる風圧の高密度な分布計測に世界で初めて成功したものである。こうした風圧の詳細な計測は、飛行機の姿勢制御をはじめ、車体や機体の低燃費化に向けたデータ取得など、モビリティー分野での幅広い応用が期待できる。

|

図3 (a)自動車のフロントガラスの端部にセンサーフィルムを固定した様子、

(b)自動車が30 km/hで走行した時に得られた風圧分布 |

開発したセンサーを実用化するための企業連携を広く推進する。他の流体(気体や液体など)の分布計測に向けたセンサーの改良を行うとともに、高感度ひずみセンサーの技術を人体の動作解析など他の用途にも応用する。