国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)構造材料研究部門 田澤 真人 研究部門長 兼 同部門 循環材料グループ 研究グループ長と同グループ 三木 恒久 主任研究員は、岐セン株式会社 【代表取締役 後藤 勝則】(以下「岐セン」という)、自動車部品メーカーと共同で、自動車内装品に適用可能な木質意匠パネル・部品の作製技術を開発した。

今回開発した技術は、産総研が独自に開発した木質流動成形技術を核にして、岐センが持つ木材調色技術と、自動車部品メーカーの持つ金型プレス技術を改良し組み合わせた技術で、これまでの自動車用木質内装材(本木目パネル)に比べて木材使用率が50 %と圧倒的に高く、高強度の木質意匠パネルを作製できる。

この技術は木材の工業材料としての長期利活用を可能にし、炭素貯蔵による地球温暖化防止へ貢献する技術として期待される。

なお、この木質意匠パネルのサンプルは、2018年2月14~16日に東京ビッグサイト(東京都江東区)で開催される「nano tech 2018 第17回 国際ナノテクノロジー総合展・技術会議」で展示される。

|

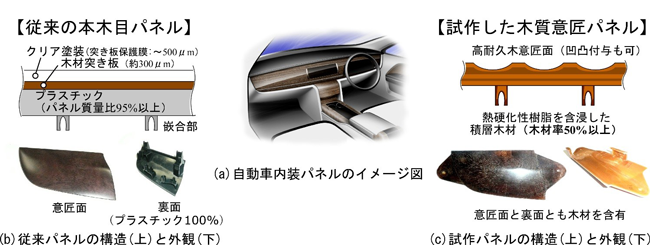

自動車内装における使用イメージ(a)

従来の自動車用本木目パネル(b)と今回試作した木質意匠パネル(c)の概略図 |

近年、地下資源枯渇問題を背景に、木材などのバイオマス資源を高度に利活用するための技術開発が盛んに行われている。特に、持続的に利用できるバイオマス資源を原料に、金属やプラスチック製品と同等(以上)の性能を持つ部素材の創出は、世界的にも重要かつ喫緊の課題となっている。

炭素固定能を持ちカーボンニュートラルな木質バイオマスは、第17回 気候変動枠組条約締約国会議(COP17)で伐採木材製品(HWP)と定義され、HWPを使用する場合は炭素排出量にカウントされない。木材や木材を多く含む部素材の利用は、森林吸収源対策として有望視されており、今後、建築物だけでなくより幅広い用途、特に工業材料として利用できるように木材を処理する技術や加工する技術が望まれている。

産総研では、木材などのバイオマス素材の基礎物性研究を進める中で、特定の温度・圧力条件では木材が固体のままで流動して大変形できることを見出し、その現象を利用した「木質流動成形」を技術シーズとした研究開発を行ってきた。金属やプラスチックなどの工業材料に利用されている塑性加工と同様に、木質流動成形により木材を加工して工業材料化する技術の研究開発を進めている。

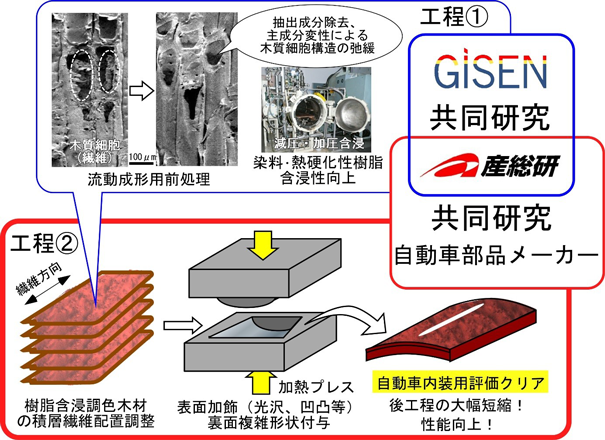

一方、岐センでは繊維の染色技術をベースにして独自開発した木材の調色技術を活かして、木質流動成形に悪影響を及ぼす木材の成分や組織などの除去に関する共同研究を行ってきた。

今回、産総研の木質流動成形技術を核にして、岐センの持つ木材調色技術を成形前処理とするための共同研究と、意匠性に着目し自動車部材への適用を検討してきた自動車部品メーカーの金型プレス技術の共同研究によって、自動車内装用意匠部材として使用でき、木材を50 %以上含む木質パネル・部品の開発に取り組んだ。

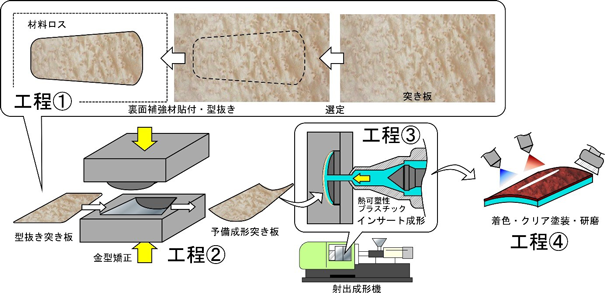

自動車内装用意匠部材の一部には、既に木材が採用されているが、高価な希少木材の突き板(数百マイクロメートル(μm)厚さ)に部材の裏面側からプラスチックをインサート成形して製作されている(図1)。この製品の木材の使用率は数%程度と少なく、①の工程で選定されなかった突き板、②と③の工程で突き板の破れなどの成形不良の発生により、多くの廃棄物や材料ロスが生じるという課題の解決と、より複雑な形状の製作法が望まれている。

|

|

図1 従来の木質パネル(本木目パネル)の代表的な製造工程 |

一方、産総研の木質流動成形技術は、金属製品のように金型を用いたプレス成形のような塑性加工によって、高い生産性で任意の形状へのニアネットシェイプ成形ができ、製品重さの半分以下の樹脂添加率での複合化によって耐水性、高強度化などの性能も向上できる。今回、産総研と岐センは、調色処理で使用する薬剤濃度や温度条件などの調整により木材の特定の含有成分を変質・除去して、木質細胞壁へ所要の樹脂を浸透・含浸させる流動成形前処理技術を開発した。この技術により、厚さ5 mm程度までの木材(ベニヤや挽き板)に比較的均一な前処理が行える(図2 工程①)。さらに、産総研と自動車部品メーカーは、この前処理を施した素材を用い、熱硬化性樹脂や添加剤の選定・調製・配合やプレス成形条件設定などを行って、自動車内装品の要求品質を満たす木質意匠パネルの試作に成功した。今回開発した手法は、単純形状パネル(70 mm×250 mm×厚さ5 mm程度)では3分という短時間で高速成形できる。また、木材の種類、木質細胞(繊維)方向、樹脂含有率などを変化させて、構造用材料に匹敵する高強度の木質パネルが得られ、端材などの低品質素材からも性能が優れた複雑形状品が製作できる(図2 工程②)。

|

|

図2 今回 試作した技術の概要 |

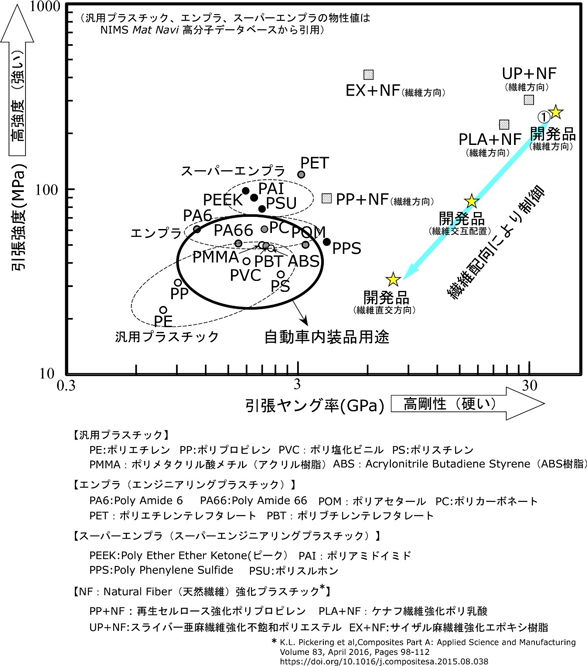

図3に、今回の技術で製作した木質パネルの機械的性質と、既存の汎用プラスチック、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックなどの工業材料や、ガラス繊維強化プラスチックや炭素繊維強化プラスチックを代替できる環境配慮型材料として、世界中で開発が進められている天然繊維強化プラスチックの文献値を示す。今回試作した木質パネルは材料の繊維状木質細胞の方向(配向性)と熱硬化性樹脂の添加率を調整することで引張ヤング率5~35 GPa、引張強度30~250 MPa程度の範囲で機械的性質を制御でき、大半の自動車内装品に使用されている汎用プラスチックやエンジニアリングプラスチックと同等以上の性能を付与できる。特に、スギ、ヒノキなどの軟質な針葉樹を原料としても、含浸させるメラミン系熱硬化性樹脂の含有率が45 %程度で高強度木質パネル(図3①)が得られた。

バイオマス資源の工業材料化の先駆けである天然繊維強化プラスチックは、繊維の種類とその含有率や使用する樹脂の種類を選定し、特殊な混合プロセスや成形方法などによって、性能を大幅に向上させている。それに対して今回開発した木質パネルでは、汎用の含浸処理と加熱プレスなどの比較的簡便な方法によって、構造材料・部材用途の天然繊維強化プラスチックと同等以上の性能が得られる。

|

|

図3 試作した木質パネルの機械的性質と他の材料の機械的性質との比較 |

図4に、今回試作した木質意匠パネルの例(a)、意匠パネルの裏面を想定した複雑形状の成形例(b)、難燃性が必要で裏面が複雑な形状の意匠部品の例(c)を示す。木質意匠パネル作製技術は、樹脂が含浸された突き板の積層成形だけでなく、突き板製造時に生じる端材(材料ロス)も有効に利用することができる。また、(b)の成形品では、樹脂が含浸されたベニヤ端材を加熱プレスして、ボルトの締結箇所やプラスチック部品嵌合部(はめあいによって締結する部分)などの複雑形状を造り出している。さらに、含浸樹脂を選択すれば難燃性能を持つ意匠部品も作製できる。

|

|

図4 今回開発した技術で試作した木質パネルや複雑形状部品の外観 |

今後は、開発した木質意匠パネル・部品の作製技術をベースに、自動車部材としての採用を目指した共同研究を進めて、数年以内での製品化を目指す。また、日用品や情報家電、建築関係部材など、その他の用途への展開を具現化できるパートナーを探索する。