国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)先進コーティング技術研究センター【研究センター長 明渡 純】野田 浩章 招へい研究員、津田 弘樹 招へい研究員(実用化支援チーム)、明渡 純 微粒子スプレーコーティング研究チーム長(兼務)は、荒川化学工業株式会社【取締役社長 谷奥 勝三】(以下、「荒川化学」という)と共同で、有機無機ハイブリッド膜を中間層に用いて、産総研独自の常温製膜技術であるエアロゾルデポジション法(AD法)により、プラスチック基材に高品質のセラミック膜を高効率でコーティングできる技術を開発した。

プラスチック材料は、自動車用部材などさまざまな用途で、軽量化などを目的に金属やセラミック材料からの置き換えが進んでいる。一方、硬さや、引っかきに対する耐性、ガスや水蒸気などに対するバリア性が劣るため、さまざまな方法での解決が試みられてきたが、実用に耐える性能には至っていない。その一つにAD法によるセラミック膜コーティングがあるが、これまでプラスチック基材上に高品質のコーティングを行うことはできていなかった。

今回、プラスチック基材の上に、中間層として荒川化学の有機無機ハイブリッド膜を形成した後、AD法によりセラミック膜を形成すると、プラスチック基材の表面硬度、耐摩擦性が飛躍的に向上した。また、得られたセラミック膜は実用レベルの密着性、緻密性、透明性も示した。今後は、この技術に関心のある企業を募り、共同でセラミック膜コーティングしたプラスチック部材などの実用化を目指す。

|

|

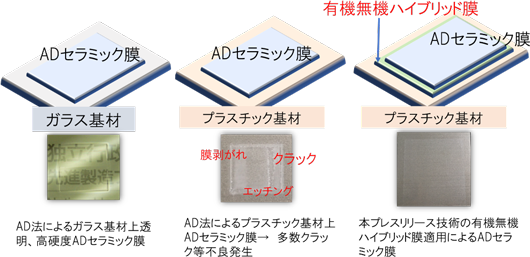

従来のAD技術と今回開発した技術によるプラスチック上へのセラミック成膜 |

プラスチック材料は、自動車業界などさまざまな分野で、軽量化などを目的に金属材料やセラミック材料からの置き換えが進んでいる。一方、軽量化と引き換えに、金属やセラミックが持っていた硬さや引っかきに対する耐性、ガスや水蒸気などに対するバリア性が劣ってしまうため、さまざまな方法(光硬化ハードコート、ゾルゲル法、スパッタ法など)により、解決を試みられてきた。しかし、光硬化ハードコートやゾルゲル法による硬度向上やスパッタ法などによるバリア形成も、本来の無機材料の持つ性能を再現するには至らなかった。これらを解決できるような工業的方法があれば、より高品質、高性能な幅広い用途での応用が期待できる。

産総研では、常温固化現象を用いた画期的なセラミックコーティング法であるAD法を開発(2004年5月20日 産総研プレス発表)し、さまざまな用途に応用してきた。しかし、これまではそのほとんどが金属やセラミックなど無機基材へのコーティングであった。低温での製膜を特長とするAD法のプラスチック基材への応用は、得られたセラミック膜の密着性、緻密性、透明性が十分ではなく、また、セラミック膜に多数のクラックが発生するなどの課題もあり、実用化には至っていなかった。

一方、荒川化学は、熱硬化や光硬化により有機無機ハイブリッド膜を形成するプレカーサーを事業展開している。この膜は、シリカ微粒子がポリマーのマトリックス中に均一に分散し、それぞれのシリカ粒子がポリマーと共有結合を形成している特殊な化学構造をもつ。

今回、産総研と荒川化学は、それぞれの独自の技術を持ち寄り、AD法によるプラスチック基材上のセラミック膜の課題解決と特性の向上に取り組んだ。

今回開発した技術では、AD法によりセラミック膜を成膜する前に、ポリエチレンテレフタラート(PET)フィルムなどのプラスチック基材の表面に、有機無機ハイブリッド膜を形成する。その後AD法により成膜すると、高品質のセラミック膜がプラスチック基材上に形成され、実用的なセラミックの表面コーティングが可能となる。またポリカーボネートなどプラスチックの成型物についても、光硬化による有機無機ハイブリッド膜を中間層として用いて、透明で硬度の高いセラミック膜が形成できる。今回用いた有機無機ハイブリッド膜は荒川化学独自の材料で、10ナノメートル以下のシリカ粒子が有機ポリマー中に分散しており、その微細なシリカ粒子が有機ポリマーとの間に共有結合を形成しているという特殊な構造の膜である。この微細で強固にマトリックスに結合したシリカ粒子により、プラスチック基材上であってもセラミック粒子が常温固化現象を起こすことができ、結果として高品質のセラミック膜の形成が可能になったと考えられる。なお、いくつかの実験から、シリカの粒子径が小さいほど、または共有結合が多いほどセラミック膜の品質が向上する結果が得られた。

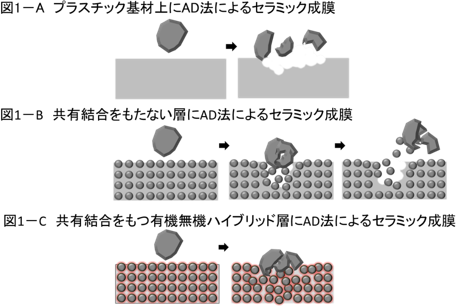

図1に、有機無機ハイブリッド膜の共有結合がもたらす効果について推定したメカニズムを示す。

|

|

図1 有機無機ハイブリッド膜の共有結合がもたらす効果の推定メカニズム |

図1-Aは、シリカを含まないプラスチック基材などの有機基材にセラミック粒子をAD法により成膜した場合、図1-Bはシリカを含むが共有結合をもたない膜にセラミック粒子をAD法により成膜した場合、 図1-Cは今回開発した技術で、共有結合をもつ有機無機ハイブリッド膜にセラミック粒子をAD法により製膜した場合である。

図1-Aでは、プラスチック基材などの有機基材上では、セラミック粒子が衝突したときに有機基材が破壊されて、セラミック層が形成できない場合が生じる。図1-Bでは、シリカ粒子を含むために膜の硬度は高いが、シリカ粒子が有機マトリックス内に保持されにくいため、プラスチック基材同様に膜の破壊が起こったり、セラミック粒子が衝突破壊後に十分に密着することができず、セラミックの成膜が十分になされない。一方、図1-Cでは、シリカと有機ポリマーとの強固な共有結合により、AD法によるセラミック粒子の衝突に対して十分な強度をもち、シリカ粒子も有機マトリックス内に保持される。そのため、セラミック粒子の適切な破砕、基材や粒子間の強固な密着を得て成膜できると考えられる。

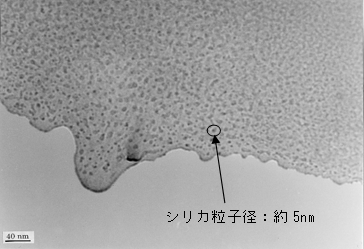

図2は10ナノメートル以下のシリカ粒子がポリイミド内に分散した有機無機ハイブリッド膜の透過型顕微鏡写真である。それぞれのシリカ粒子がポリイミド鎖と共有結合で強く結びつくことで、ポリイミド膜上のAD法によるセラミック層の形成が可能となる。

PET基材やポリカーボネート基材などのプラスチック基材にセラミック膜を形成させる際には、以下の有機無機ハイブリッド材料を下塗り(アンカーコート)に用いる。

|

|

図2 有機無機ハイブリッド膜の透過型電子顕微鏡写真 |

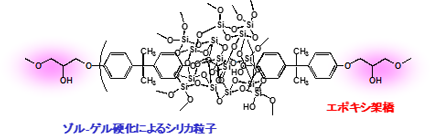

図3に今回有機無機ハイブリッド膜として用いたシラン変性エポキシ樹脂(コンポセランEシリーズ)の化学構造を示す。シリカ粒子が、硬化したエポキシ樹脂のマトリックスと多くの共有結合で結合していることが特徴である。

|

|

図3 シラン変性エポキシ樹脂(コンポセランEシリーズ)の化学構造 |

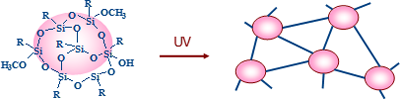

また有機無機ハイブリッド膜として、図4に示すシルセスキオキサンを用いる方法も有効であった。シルセスキオキサンには図中Rで示した箇所に光硬化できる置換基を導入し、紫外線で光硬化させると有機無機ハイブリッド膜が形成される。

|

|

図4 シルセスキオキサンを用いた有機無機ハイブリッド形成イメージ |

これまでAD法で厚いセラミック膜を成膜したい場合や硬いプラスチック成型体にセラミック膜コーティングを施したい場合には、成膜時に発生する応力により、セラミック膜が割れたり、剥がれたりする課題があった。このような場合の対策として、プラスチック基材と有機無機ハイブリッド膜の間で応力緩和の役割を担う機能も付与した積層構造を形成させると、自動車用のガラスやスマートフォンの筐体のような強い基材上でもセラミック膜を形成できる。

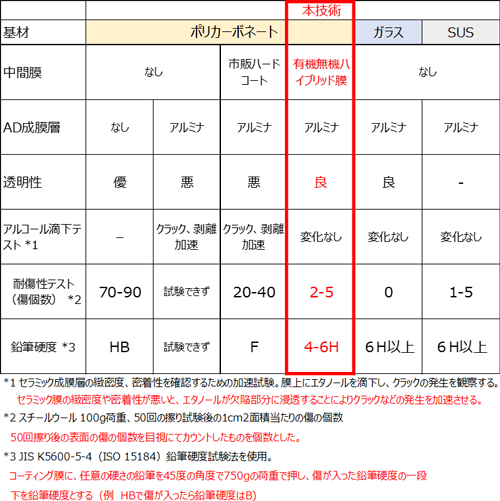

従来のプラスチック基材ハードコートは、プラスチック基材上に強く密着した強固な無機膜が形成できなかったため、鉛筆硬度で5H以上を得るためには特殊なプラスチック基材を用いる必要があった。また、鉛筆硬度は出てもスクラッチ性(テーパー摩耗)や透明性、耐薬品性は十分ではなかった。これに対し、今回の成果では、AD法によってプラスチック基材上に強く密着した高硬度のセラミック膜を形成でき、またプラスチック基材としては幅広い一般的な材料が使えるので、透明性や硬度、耐薬品性に優れた利用用途の高いハードコートが得られる。図5に市販の従来技術との比較を含めた、硬度、透明性や耐傷性の実験結果を示す。アルコール滴下テストは膜品質を調べる試験の一つで、緻密性や密着度合を観察できる。

耐傷性テストでは、スチールウールを試料に擦りつけて、傷の入りやすさを観察した。鉛筆硬度では膜の硬さを鉛筆の硬さと比較・観察している。なお、鉛筆硬度に関しては、膜表面の摩擦が低くなると硬度が高くなる可能性があるため、絶対値ではなく参考実験結果として記載している。

|

|

図5 市販の従来技術との比較を含めた、硬度、透明性や耐傷性などの試験結果 |

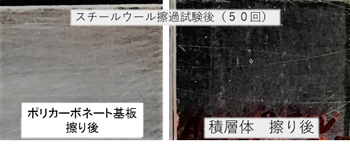

図6に、耐傷性テスト後のポリカーボネート基板とAD法によるセラミック膜の表面写真を示す。ポリカーボネート基板では全面に多数の傷が観察されたが、セラミック膜(本試験ではセラミックにアルミナを使用)では傷が非常に少ない。本技術により、耐傷性が大幅に向上することが示されている。

|

|

図6 耐傷性テスト後の写真 |

これらの結果から、今回開発した技術によるセラミック膜コーティングにより、プラスチック基材のセラミック膜の硬度や耐傷性が、透明性を保ちながら大幅に向上したことがわかる。

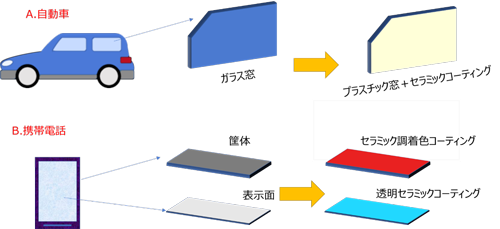

今回、開発した技術により、プラスチック基材上に密着性が高く、緻密性、透明性に優れたセラミック膜が低温・低圧で作製でき、セラミック本体にほぼ等しい表面硬度が得られるので、プラスチックの耐傷性や耐久性を大幅に向上できる。例えば、自動車用部材(ボディー部材や塗料、窓部材など)に適用すると、これまで金属やガラスで構成されていた部材を、表面に成膜したセラミック膜によって耐傷性や耐久性を維持しつつ、プラスチックをベースにした軽量でデザイン性の高い成型部材に置き換えることができると考えられる。他にも、密着性の良い膜厚5 マイクロメートル(μm)以下のセラミック層を、裏面が粘着性を持つ樹脂フィルム上に形成することで、フレキシブルで表面硬度とバリア性の高い透明なセラミック積層フィルムを作製できる。このフィルムをスマートフォンや自動車ボディーの保護フィルムとして貼り付ければ、セラミックなみの表面硬度が期待できる。

|

|

図7 今回開発した技術の出口イメージ例 |

今後は、今回開発した技術をさまざまな分野の出口企業に展開し、プラスチック部材上のセラミックコーティング技術として、工業的な実用化を促進していく。なお、本成果の活用には、先進コーティング技術研究センターと日本ファインセラミックス協会(JFCA)で協定を結び立ち上げた先進コーティングアライアンス(ADCAL)の活動を通して、協業企業を広く募集し速やかな商品化をめざす。