国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という) 物理計測標準研究部門【研究部門長 中村 安宏】 応用放射計測研究グループ 沼田 孝之 主任研究員は、加工用の高出力レーザーのパワーを高精度に制御するシステムを開発した。

高出力レーザーは、複合材料などの加工が難しい材料の切断や、自動車ボディーの溶接などへの利用が拡大している。しかし、実際の加工現場では、作業環境の温度変化などによってレーザーのパワーが揺らぐことがあり、歩留まりの良い加工を行うため、レーザーのパワーを安定化する技術が求められていた。

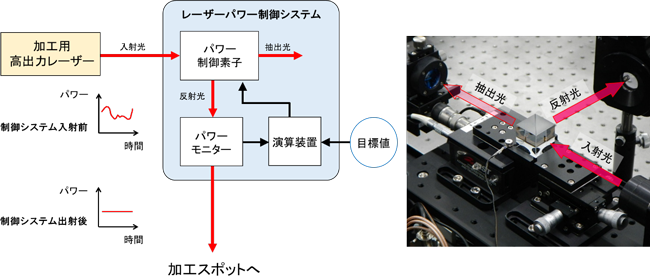

今回、対向する2個のプリズムからなる素子を用いて光の反射量を精密に調整することで、高出力レーザーのパワーを高精度に制御するシステムを開発した。このシステムを用いて、2 kW/cm2の加工用レーザーを制御し、パワーの揺らぎを0.1 %以下に抑制して、レーザー出力を安定化できることを実証した。さらに、この技術は、レーザービームの形状制御にも応用できるため、材料特性や加工用途に最適なビーム形状の生成も可能となる。

なお、この成果の詳細は、日本科学未来館(東京都江東区)にて開催される国際会議NEWRAD2017にて、2017年6月14日に発表される。

|

|

今回開発した高出力レーザーパワー制御システム |

炭素繊維強化プラスチックなどの複合材料をはじめとした、切断や切削などの機械加工が難しい材料の加工や、自動車ボディーなどの鋼板の溶接に、高出力レーザーによるレーザー加工が利用されるようになってきた。しかし、これらの加工用レーザーの多くは、周囲の温度変化やレーザー装置の予熱状態などによってパワーが揺らぐという問題があった。加工用レーザーパワーの揺らぎは、加工の精度や歩留まりに影響するため、レーザー、特に高出力レーザーのパワーを高精度に制御し安定化させる技術が望まれていた。

産総研 物理計測標準研究部門では、マイクロワットからキロワットレベルの幅広い範囲にわたって、わが国のレーザーパワーの基準となる計量標準を開発してきた。その過程で、レーザー光を高感度に検出する技術や、レーザーのパワーを高度に安定化させる技術の開発を進めてきた。今回、これらの技術を活用し、加工用の高出力レーザーのパワーを高精度に制御するシステムの開発に取り組んだ。

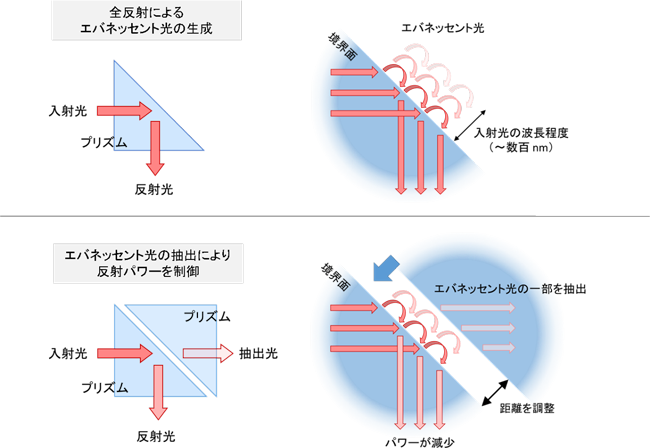

プリズム底面に一定の角度以上で光が入射すると全反射するが、その過程で、光はわずかにプリズム底面の外側、数百ナノメートル程度の範囲に侵出し、その後、再びプリズム内部に戻って反射光となる(図1 上段)。この侵出した光は「エバネッセント光」と呼ばれるが、プリズム底面に別のプリズムを近づけると、エバネッセント光の一部を、近づけたプリズムへと抽出できる(図1 下段)。このとき、元のプリズム内に戻って、反射光となる光のパワーは、別のプリズムに抽出された分だけ減少する。抽出される光の量は2つのプリズム間の距離に依存するため、この距離を変えることで、反射光のパワーを制御できる。以前からこの原理は知られていたが、今回、システムの出射口にパワーモニターを設置し、その測定値が目標値に一致するように、2個のプリズム間の距離を精密にフィードバック制御するシステムを開発した。従来のパワー制御技術には、光の吸収の大きい光学材料が使われていたが、今回開発したシステムでは、透明度の高いプリズムを用いているため、光の吸収に伴う発熱を抑制できる。これにより、高出力レーザーパワーであっても制御できることを実証した。

|

|

図1 今回用いたレーザーパワー制御方法の原理 |

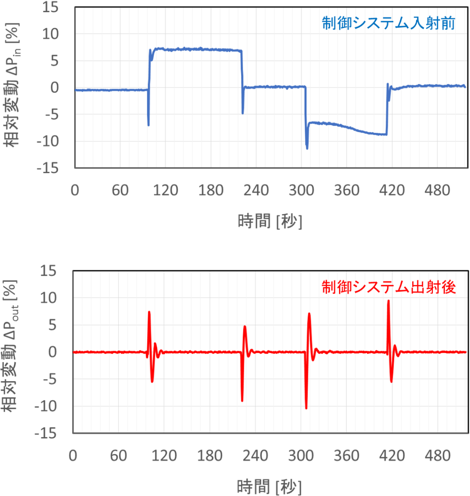

今回開発したシステムを用いて、波長が1.1 μmで、2 kW/cm2という高出力加工用レーザーのパワー制御の実証実験を行った。実際の生産ラインで稼働中のレーザー加工装置の出力変動を想定し、レーザーパワーを意図的に変動させた(図2 上段)。その結果、ステップ状に5 %以上の変動を与えた場合でも、制御後の変動を、ステップ状の変動直後を除き0.1 %以下に抑制でき、レーザーパワーを安定化させることに成功した。また、図中の300秒から420秒付近の連続的なパワー変動に対しても、制御後は一定値を維持できることを確認した(図2 下段)。

今回開発したシステムを小型化すれば、加工装置に内蔵することもできる。さらに、レーザービーム断面の光強度分布を制御することも可能であるため、円形のビーム以外に矩形や線状など、材料特性や加工用途に応じた最適なビーム形状を作りだせる、高機能なレーザー加工システムの実現が期待される。

|

|

図2 今回開発したシステムによる高出力レーザー(2 kW/cm2)のパワー制御の結果 |

今回開発したシステムをもとに、応答特性の改善を進める。また、このシステムを小型化し、加工用レーザーに内蔵したり、レーザー出射口に設置したりするだけで、レーザーパワーを高精度に制御できるシステムとして、実用化を目指す。さらにビーム形状制御技術の開発にも取り組む。