国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)製造技術研究部門【研究部門長 市川 直樹】トリリオンセンサ研究グループ 菊永 和也 主任研究員、寺崎 正 研究グループ長は、対象物の静電気を読み取り、画像として可視化するスキャナーを開発した。

製造業では、製造プロセスの自動化と高度な情報技術の導入により、工場群全体の生産性・稼働効率を向上させるためのスマートマニュファクチャリングの技術開発が進められている。製造工場ではさまざまなセンサーを活用して生産にかかわる環境や状況などのデータを収集し、生産ロボット・システムが自律的に生産方法などを判断することで、製造プロセス全体を高効率化できる。このために製造現場で不規則に発生する問題の数値化は重要である。特に大きな生産阻害要因の一つである静電気の詳細な分布を可視化できれば、静電気問題の定量化、有効な対策や製造プロセスへのフィードバックにより静電気問題の大幅な改善が期待できる。しかし、これまで非破壊、短時間、高空間分解能で静電気分布を計ることは困難であった。

今回、静電容量型の小型アレイセンサーを開発し、高速で信号処理するシステムを構築して、2秒(15 mm/s)で、面積30 mm×30 mmを空間分解能1 mmで静電気を可視化する装置(静電気スキャナー)を開発した。これにより、製造現場に存在する静電気を帯びやすい絶縁材料の詳細な帯電位置を特定し、有効な静電気対策が行えると考えられる。また、詳細な静電気情報を製造プロセスにフィードバックし最適化することで、製造コストの削減、生産性向上、高性能な製品の量産化に貢献することが期待される。

なお、この装置の詳細は、2017年6月7~9日に東京ビッグサイト(東京都江東区)で開催される展示会JPCA Showで発表される。

|

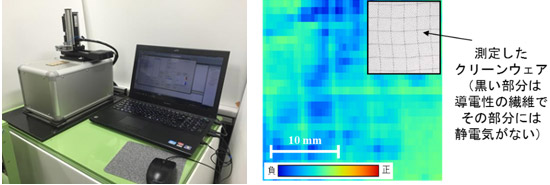

開発した静電気スキャナー(左)と可視化されたクリーンウェアの静電気分布(右)

専用のホルダーにサンプルをセットするだけで測定が可能(左図)、青色が負に帯電した部分(右図) |

近年、製造業では、高い製品品質を維持しつつ、工場の運用効率を向上させるスマートマニュファクチャリングが注目されている。そこでは、さまざまなセンサーを活用して生産にかかわる環境や状況などの膨大な情報を取得し、高度な情報処理技術を活用することで、予防メンテナンス、高い品質管理、プロセスの自動化が進められている。しかし数値化できないパラメーターがあると、製造プロセスを自動化しても最適化ができない。このため、製造現場で発生する問題の定量化は重要であり、それらの情報に基づく製造プロセスへのフィードバックが、近々に予想されるオンデマンド生産や変種変量生産に対応した製造プロセスにつながると期待されている。

静電気は大きな生産阻害要因の一つであり、さまざまなものに不規則に発生することから、定量化が困難なパラメーターである。エレクトロニクス製品に用いられている絶縁材料は静電気を帯びやすく、また局所的な摩擦や剥離などによって帯電電荷がその表面に不均一に形成される。これにより静電気を帯びた製品は搬送工程で予測不可能な挙動を示すなど静電気問題を複雑化させている。これまで静電気測定器として現場で広く使用されてきた市販の非接触式表面電位センサーでは、1 mmの空間分解能での測定は困難であり、さらに静電気分布を計測するには1点ずつセンサーを動かして測定しなければならないため、測定の高速化が困難であった。また表面電位センサーを複数並べた装置も開発されてきたが、センサーの小型化が難しく、静電気分布測定の高空間分解能化が困難であった。製造現場において、不規則に発生する静電気を定量化し、低減するためには、短時間で詳細な静電気分布を測定する技術が必要とされている。

産総研は、製造業の持続的な発展・強化のため、ものづくりに関連する材料・加工プロセス・設計・計測評価を一体とした研究開発を行っており、その計測評価の一つとして、音波を用いた静電気計測技術の開発に取り組んできた(産総研主な研究成果 2011年10月24日)。この技術は非近接で広範囲の静電気分布を測定することができるが、対象物が柔らかい材料に限定されること、また空間分解能が低いという課題があった。そのため今回、対象物の剛性にかかわらず詳細な静電気を計測評価する技術の開発を目指し、非破壊で短時間に静電気分布を高空間分解能で可視化するシステムの開発を行った。

なお、本研究開発の一部は、独立行政法人日本学術振興会「科学研究費補助金 基盤(C) 25420427(平成25~27年度)」の支援を受けて行った。

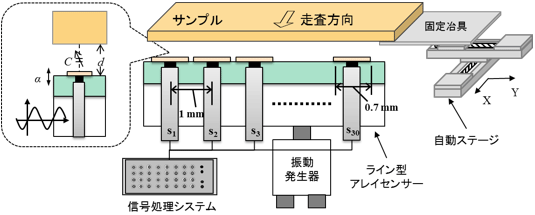

今回、開発した静電気スキャナーの概略を図1に示す。静電気スキャナーは、ライン型アレイセンサー、振動発生器、信号処理システム、自動ステージから構成されている。ライン型アレイセンサーは、30個の表面電位センサー(サイズ0.7 mm × 0.7 mm)が1 mm間隔で、同一面内で一列に配列した構造の一体型となっており、独自に開発した。ライン型アレイセンサーを精密に均一な振動をさせ、平行板電極間の静電容量の変化を各センサーで検出した微小な信号を並列で処理して、30箇所の表面電位を同時に測定することができる。さらにライン型アレイセンサーの配列(Y軸)と直交した軸(X軸)方向に沿って対象物を速度15 mm/sで走査し、各センサーで測定した表面電位と、対象物の空間座標から、対象物の静電気分布を空間分解能1 mmの画像として可視化できる。

|

| 図1 静電気スキャナーの概略 |

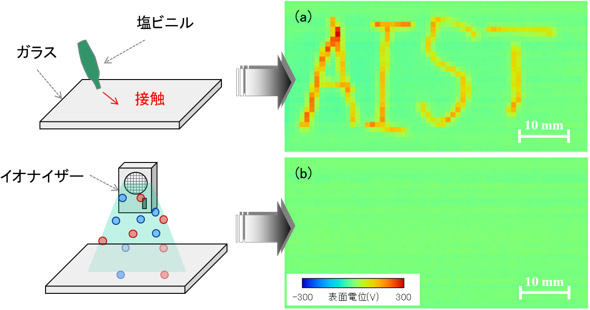

塩化ビニルを「AIST」の文字に沿ってガラスに接触させた後、今回開発した静電気スキャナーで測定した結果(面積30 mm×60 mm、測定時間4秒)を図2(a)に示す。静電気は異種材料を接触させるだけで発生し(接触帯電)、ガラスと塩化ビニルを接触させたときは、ガラスが正に、塩化ビニルが負に帯電する。静電気スキャナーを用いて詳細な静電気分布を可視化したところ、「AIST」の文字に沿って接触させた部分だけが帯電している様子を観測できた。また、同じガラスに市販のイオナイザーで5秒間の除電処理を行った後、再度、静電気スキャナーで測定したところ「AIST」文字の帯電がなくなった(図2(b))。このように除電した効果についても簡単に評価できた。静電気スキャナーは製造現場における静電気問題の低減や生産性向上に貢献し、高品質で付加価値の高い製品を量産化するための評価・解析ツールとしても活用されることが期待される。またコピー機やフレキシブルプリント回路基板などの欠陥検出や故障判断などの用途も期待される。

|

| 図2 ガラスと塩化ビニルとの接触により帯電させたときと除電後に静電気を可視化した結果 |

今後は、企業からの依頼・受託などを通じて、ガラス、プリント基板、フィルム、樹脂、セラミックスなどのさまざまな対象物についての静電気評価試験を開始する。また、より高空間分解能化、大面積、高速化した静電気スキャナーを開発し、数年内の実用化を目指す。