国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)人工知能研究センター【研究センター長 辻井 潤一】人工知能応用研究チーム 村川 正宏 研究チーム長、人間情報研究部門【研究部門長 持丸 正明】サービス観測・モデル化研究グループ 大隈 隆史 主任研究員らは、首都高技術株式会社、東日本高速道路株式会社 東北支社、株式会社テクニーと、インフラ構造物の打音検査を人工知能でアシストし、異常度マップを自動生成するシステム(AI打検システム)を開発した。

今回開発したAI打検システムは、点検ハンマーによる打音の違いを機械学習し、構造物の異常箇所と異常の度合いを自動検知する。検知結果を点検員にリアルタイムで提示するとともに、点検ハンマーの位置情報と統合して異常度マップを自動的に作成する。これにより、図面化を含めた作業工数が削減でき、また、非熟練者でも見落としなく点検作業が行えるため、熟練点検員の確保が難しい地方をはじめ今後急増すると予想される全国のインフラ点検作業での活用が期待される。

なお、今回試作したAI打検システムの実機は、平成29年6月7~8日に夢メッセみやぎ(仙台市)で開催される「建設技術公開 EE東北’17」と7月19~21日に東京ビッグサイト(東京都江東区)で開催される「メンテナンス・レジリエンスTOKYO2017」にて展示される。

今回の研究開発は、内閣府総合科学技術・イノベーション会議の「SIPインフラ維持管理・更新・マネジメント技術」(管理法人:NEDO)によって実施した。

|

|

人工知能により打音検査をアシストする「AI打検システム」 |

近年、社会インフラの老朽化が進み、第三者被害を防止する観点からの維持管理が重要視されるようになった。そうした中で、国土交通省により橋梁などの総点検が2014年に打ち出され、今後インフラの点検需要は急増する見通しである。

社会インフラの点検では、目視点検と打音検査が一次検査として広く行われている。一次検査で異常が発見されると、その後の経過観察や精密な計測機器による二次検査が行われる。現状では、一次検査は点検員の経験や感覚に依存しているが、高齢化と労働人口の減少に伴い熟練点検員は減少する傾向にあり、点検員の確保が難しいケースも見られるようになってきている。

産総研では、既存の打音検査を高度化し、点検員の感覚に頼らずに打音の異常度を定量化することでばらつきやミスを防止する研究開発に取り組んできた。そのコア技術に、人工知能技術の一手法である機械学習を用いた異音解析技術がある。この技術では、異常な音を人間が定義するのではなく、収集した打音データの統計的な性質から機械が判定基準を学習する。そのため人間による定義のミスや想定外の異常の見落としを減らすことができる。

産総研は、このような機械学習技術を、1980年代から適応学習型汎用認識システムとして提案している。これまでに画像や動画を対象とした異常検知技術などの開発に取り組んできたが、現在は音響データや振動データにも対象を広げている。

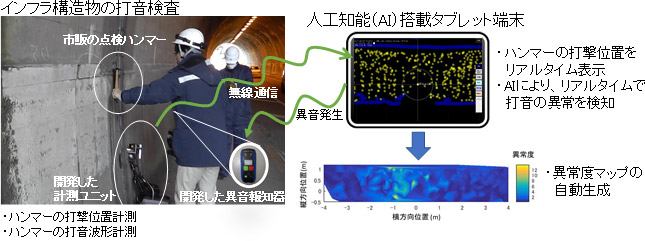

今回開発したAI打検システムは、計測ユニット(図1)、AIを搭載する制御・記録・解析用のタブレット端末、異常を通知する携帯デバイス(図2)から構成される。計測ユニットを構造物の壁面など平らな面(平面構造)に立てかける形で使用する(図3)。このAI打検システムは、一般的な点検ハンマーを用いた打音検査に対して、主に二つの機能を提供する。 一つは、ハンマーで叩いた箇所の異常の有無を異音解析技術により自動的に判定し、異常箇所を検出すると点検者にリアルタイムで提示する機能であり、もう一つは一連の打音検査の作業終了後すぐに、異常度マップを自動的に生成して点検者に提示する機能である。

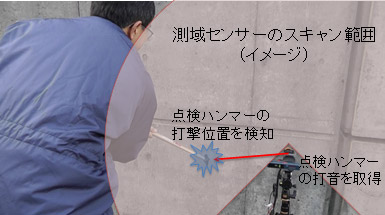

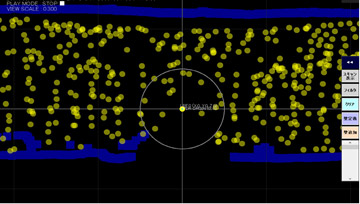

まず一つ目の、異常箇所のリアルタイム提示については、計測ユニットに搭載された接触式の音響センサーと、打撃位置取得のための測域センサーにより、点検ハンマーの打音の波形と、平面上のどこを打撃したかの位置情報を合わせて取得できる。センサーの測定範囲は、構造物の状況にも依存するが、計測ユニット設置位置から半径4 m程度以内の打撃を検知できる(図4)。点検ハンマーが打撃した箇所(打撃点列)は、無線で接続しているタブレットに随時表示される(図5)。タブレットは機械学習によりセンサーデータを解析し、異音が検知されると、即時に点検者が持つ携帯デバイスに通信し、LEDの点灯と、ブザー音によって通知する。これにより、異常が疑われる箇所の周囲を密な間隔で打撃するなど、異常の見落としなく検査ができる。

機械学習による異音解析技術を適用する際には、学習のためのデータが十分に集まっているかが課題となる。特にインフラ構造物を対象とする場合、構造物の材質や形状、点検ハンマーの種類などのバリエーションが大きいため、それらを網羅できるデータをすぐには集められない場合が多い。この課題を解決するために、今回、装置を使いながら機械がその場で学習していくオンライン学習手法を導入した。まず、点検作業前に、明らかに正常と思われる箇所を打撃し(おおむね10秒程度)、それらの打音に共通の特徴から検査対象の正常な打音のモデルを構成する。その後検査モードを開始し、正常な打音モデルから逸脱した打音を異常として検出する。正常モデルから逸脱しなかった打音は正常であると仮定して、正常モデルを逐次更新していく。このようにバリエーションが大きい対象物の正常データを、打音検査を進めると同時に機械が学習していくことで、十分なデータが集まっていない段階でも検査が可能となる。

図1 開発した計測ユニットの外観 |

|

図2 異音検知を知らせる携帯デバイス

解析用タブレットと無線で接続する。

|

図3 打音検査でのシステムの使用例 |

|

図4 計測ユニットの計測範囲

|

|

図5 取得した打撃点列の表示

図中の黄色の各点がハンマーの打撃位置を示す(装置の設置位置が中央の原点)。 |

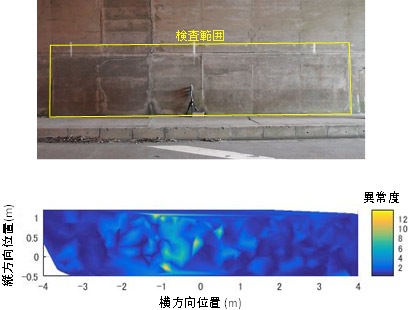

二つ目の異常箇所マップの自動生成機能については、打音検査を終えて検査モードを終了すると、これまで取得した打音位置とそれら打音の異常度を統合した異常度マップが自動生成される。異常度マップの自動生成には、異常度判定に用いた打音と、その打撃位置を正確に対応づける必要がある。音響センサー情報だけを用いた異常度判定と、測域センサー情報だけを用いた打点位置の計測を個々に行って対応付けすると、それぞれの手法の誤差がそのまま異常度マップに反映されてしまい、誤差が大きくなるという問題があった。今回、計測ユニット内に両センサーを搭載し、音響センサー情報と測域センサー情報を統合的に解析することでこの問題を解決した。

図6に示すように実構造物(トンネルの壁面)で取得した異常度マップでは、壁面にあった異常箇所(中央上部)が示されるとともに、従来は点検員の感覚に依存していた異常度を、学習した正常な打音からどの程度異なる音かを定量的に解析し、色付けして可視化してある。検査終了直後にマップ化するため、打撃漏れなどもその場で確認し、追加点検できる。さらに、異常箇所の補修・補強設計には、詳細な損傷図を作成する作業工程があったが、その工数を削減できる。

なお、AI打検システムを移動させ検査を続行する場合は、再設置作業が必要になるが、簡単に測域センサーの位置合わせができる機構を導入して、設置時間を1分程度におさめてある。

これら二つの機能を持つAI打検システムにより、非熟練者であっても点検箇所を漏らさず社会インフラの打音検査が行える。また、一般の点検ハンマーを対象としているので、これまでの打音検査の手順を大きく変えずに、このシステムを導入でき、図面化を含めた工数短縮につながると期待される。

|

図6 検査箇所の様子(上)と得られた異常度マップ(下)

マップ中の色の違いで異常度が可視化される。この事例では、熟練点検員による点検と同等レベルの判定を得た。 |

今後は実構造物での実証試験を重ね、本システムの完成度を高めていく。また平成30年度以降の社会実装を目指して、SIP地域実装支援チームと協力しながら、製品開発体制を平成29年度中に構築する。現在、検査対象は平面構造であるが、さらに、RC床版を桁下から検査できるような冶具を開発し、検査対象の範囲を広げていく予定である。

今回開発したAI打検システムは、打音をその位置情報とともに記録できるため、計測ユニット自体の絶対位置情報を取得できれば、点検データと構造物の三次元設計データや測量データとの統合管理も可能となるので、絶対位置情報の取得法などの検討を進める。