国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)省エネルギー研究部門【研究部門長 宗像 鉄雄】和泉 輝郎 主任研究員は、昭和電線ケーブルシステム株式会社【取締役社長 田中 幹男】(以下「昭和電線ケーブルシステム」という)技術開発センター 超電導応用製品開発グループ 小泉 勉ら、成蹊大学【学長 北川 浩】大学院 理工学研究科 三浦 正志 教授と共同で高温超電導体のイットリウム系酸化物超電導線材の超電導層の形成プロセスを改良し、現時点で世界最高の磁場中臨界電流密度を実現した。

モーターや発電機、MRIや重粒子線加速器といった医療機器など、高い磁場が加えられる環境で使用する機器の超電導磁石には、磁場中でも高い性能を維持できる線材が必要である。イットリウム系酸化物超電導線材は、他の高温超電導材料に比べて磁場中の性能が高いが、線材が高価であることや高温・高磁場では磁場中での臨界電流の性能が十分ではないなどの課題があった。

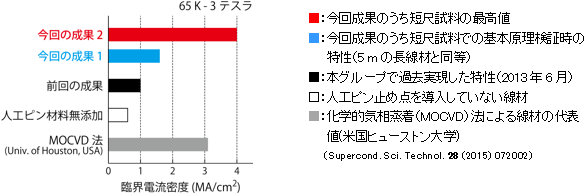

低コスト化のために開発してきた溶液塗布熱分解法では多数回原料溶液を塗布・熱処理を繰り返すが、今回、一回当たりの塗布膜厚を数十ナノメートルに薄膜化することで人工ピン止め点を超微細化して、磁場中の特性を画期的に向上させることに成功した。この基本原理をもとに、成蹊大学とは人工ピン止め点の高濃度化を施すなどさらなる特性向上を図り、現時点で世界最高の磁場中の臨界電流密度(液体窒素温度、磁場 3テスラ(T)中で1平方センチメートルあたり400万アンペア)を実現し、臨界電流値は360アンペアを超えた。並行して、昭和電線ケーブルシステムとは、実際の製造プロセスに適用できるかどうかを確認するために、基本原理を検証した際の条件で5 mの線材を作製して長尺化の見通しを得た。

なお、この技術の詳細は、平成29年5月28~31日に愛知県名古屋市で開催される8th International Conference on Electroceramics (ICE2017)で発表される。

|

|

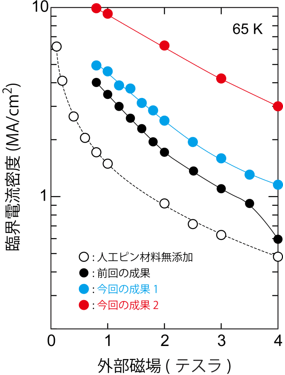

液体窒素中(65ケルビン(K))磁場中(3テスラ)での臨界電流密度の比較 |

高温超電導体は超電導が生じる温度が高く、冷却に安価で豊富な液体窒素の利用が可能であり、今後の応用に期待が持たれている。一方、超電導状態を維持して通電できる電流は、周囲の磁場が強くなると共に減少するという性質がある。このため、線材に強い磁場が加えられる環境で使用する機器(MRI、NMR、医療用を含めた加速器、産業用モーター、航空機用モーター、発電機、リニアモーターカー、核融合、超電導電力貯蔵システム、超電導変圧器など)には、磁場中でも高い特性を維持する線材が必要となる。

イットリウム系酸化物超電導線材は、他の高温超電導材料に比べて本質的に磁場中での性能が高い線材であり、長尺化、高性能化が図られてきており、最近では応用開発が始められている。しかし、現状では、線材が高価であることや高温・高磁場(例えば液体窒素中で数テスラ)での使用では磁場中での臨界電流値が十分ではないなどの課題があった。気相法で超電導層を成膜する技術を中心に、人工ピン止め点導入により磁場中特性の向上が図られてきたが、これらの手法では依然としてコストの課題を抱え、しかも一層の特性向上が必要であった。

産総研の線材開発グループは、前身の(公財)国際超電導産業技術研究センター(ISTEC)所属時より昭和電線ケーブルシステム、成蹊大学とともに低コストプロセスである溶液塗布熱分解法によるイットリウム系酸化物の高性能・長尺超電導線材を開発してきた。最近では、同法による超電導層の中に直径数十ナノメートルの人工ピン止め点(BaZrO3)を均一に分散させることに成功し(昭和電線ケーブルシステムプレスリリース 2013年6月19日)、昭和電線ケーブルシステムがその技術を用いた製品も販売している。これは、溶液塗布熱分解法による線材としては、良好な超電導特性を示すが、気相法などによる高性能線材には及ばないため、今回超電導特性の向上に取り組んだ。

なお、本研究開発の一部は、経済産業省の委託事業「高温超電導コイル基盤技術開発プロジェクト(平成25~26年度)」と国立研究開発法人 日本医療研究開発機構の委託事業「未来医療を実現する医療機器・システム研究開発事業 高温超電導コイル(平成27年度)」による支援を受けて行った。

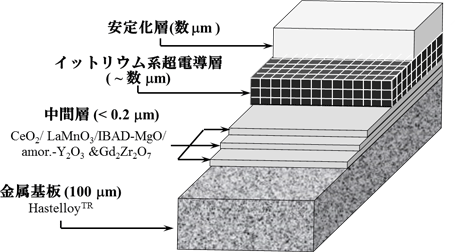

イットリウム系酸化物超電導線材(図1)で、超電導層の成膜を従来の気相法ではなく溶液塗布熱分解法を用いた低コストなプロセスを開発してきたが、今回さらに人工ピン止め点を微細化することで、臨界電流密度を向上させた。

|

|

図1 イットリウム系超電導線材の模式図 |

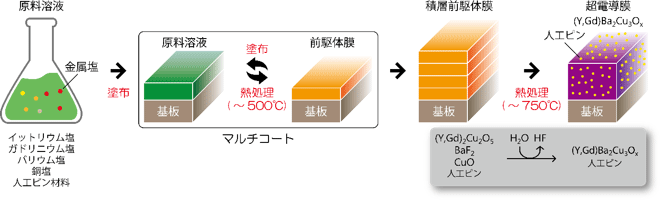

溶液塗布熱分解法は、イットリウム塩、ガドリウム塩、バリウム塩、銅塩、人工ピン材料などからなる原料溶液を基板に塗布し、熱処理を施して超電導層を形成する手法(図2)である。気相法を用いる手法のように高価な原料や熱源、真空チャンバーを使用しないため低コストで超電導層を形成できる。

|

|

図2 溶液塗布熱分解法の概要 |

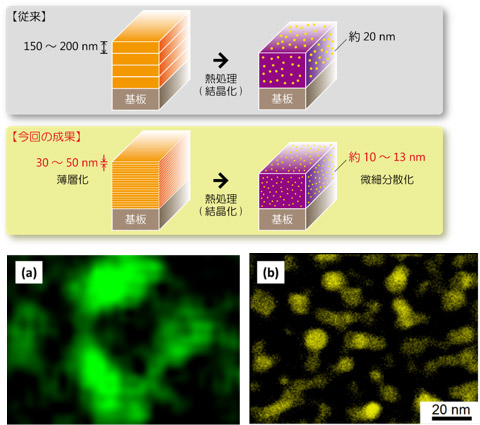

今回開発した技術は、図2でマルチコートと称した工程(基板に塗布と熱処理を繰り返す工程)で一回に塗布する膜厚を、従来の150 ナノメートル以上から30 ナノメートルまで薄くした。これにより、形成される超電導層中の人工ピン止め点を従来の約20ナノメートルから約10~13ナノメートルに微細化できた(図3)。その結果、液体窒素温度(65 K)、磁場 3テスラ中での臨界電流密度は1平方センチメートルあたり約100万アンペアから160万アンペアに向上した。

この基本原理をもとに、人工ピン止め点材料の選択と高濃度化により、さらなる性能改善に成功し、液体窒素温度(65 K)、磁場 3テスラ中での臨界電流密度は1平方センチメートルあたり400万アンペアを達成した。これは現時点ではイットリウム系酸化物超電導線材の世界最高値である。また、臨界電流値は、360アンペアを超えた。

|

図3 人工ピン止め点を微細化する方法(上)と人工ピン組織(下)の微細化前(a)と微細化後(b)の比較

明るい部分が人工ピン止め点、黒い部分が超電導材料。 |

|

|

図4 液体窒素中(65 K)で磁場環境下における臨界電流密度の比較 |

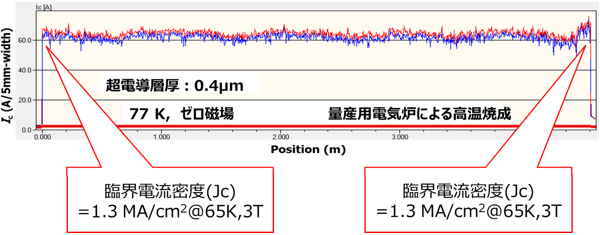

また、このさらなる性能向上技術開発と並行して、実際の製造プロセスに適用できるかどうかを確認するために、基本原理検証時の条件で試験を行った。ここでは、マルチコート工程を連続塗布熱処理法で行い、その後バッチ式熱処理によって超電導層を形成することで5 mの線材を作製した。その結果、基本原理検証時とほぼ同等の臨界電流密度を確認することができた(図5)。

|

|

図5 基本原理検証時の条件で作製した5 m線材の特性 |

すでにイットリウム系酸化物超電導線材の製造・販売を行っている昭和電線ケーブルシステムは、今回の成果をベースに製品開発を行う予定である。産総研と成蹊大学は引き続き高性能化の技術開発により実用化を支援する予定である。