NEDOと高砂熱学工業(株)、石原産業(株)、大塚セラミックス(株)、森松工業(株)の4社は、産業技術総合研究所が開発した100℃以下の低温廃熱を利用可能な蓄熱材「ハスクレイ」をベースに、さらに高性能化した蓄熱材の量産製造技術を共同で確立するとともに、日野自動車(株)と同蓄熱材を組み込んだ、従来型より2倍以上の蓄熱を可能とする可搬コンパクト型蓄熱システムを共同で開発しました。

本日から、日野自動車(株)工場間におけるオフライン熱輸送の実用化検証試験を開始、今後4社は、この検証試験で得られた知見をもとに、冷房・除湿・暖房、給湯、乾燥工程等へ適用する熱利用システムとして市場展開を目指します。

|

|

図1 トラック搭載時の蓄熱システム外観 |

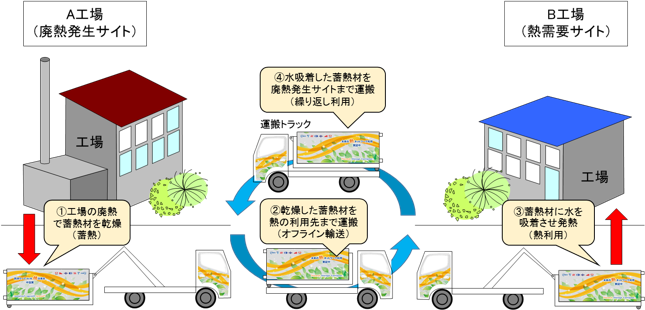

国内における工業製品の国際競争力向上や地球温暖化等の喫緊の課題を解決するため、産業分野での大幅な省エネが求められています。省エネ・環境意識の高まりにより、各種工場では高温廃熱の発電・蒸気利用が推進されていますが、100℃程度の低温廃熱は発生場所における用途が限定されること等から大部分が捨てられているのが現状です。そこで、産業分野での大幅な省エネを実現するため、これらの低温廃熱を、発生源とは時間・空間的に異なる利用先の熱源として活用する蓄熱システムの開発が進められています。具体的には、工場等で発生する廃熱を蓄熱材に貯蔵し、熱の利用先までトレーラーやトラック等で運搬するオフライン熱輸送システム※1等が挙げられます(図2)。

|

|

図2 オフライン熱輸送システムにおける熱利用イメージ(工場間) |

従来型の熱輸送システムでは、糖類等の融解熱を利用する固液相変化材(以下、PCM※2)を蓄熱材として用いていますが、蓄熱密度が低いため重量や容積が大きくなること、高価であること、PCMの固液相変化時の潜熱を利用するため蓄放熱温度がPCMの相変化温度(融点)に限定されること、輸送時には蓄熱槽からの放熱でPCMが一部相変化し潜熱ロスが発生すること等が課題となっていました。

そこで、これらの課題を解決するため、高砂熱学工業株式会社、石原産業株式会社、大塚セラミックス株式会社、森松工業株式会社の4社は、NEDOプロジェクトにおいて、国立研究開発法人産業技術総合研究所が2008年に開発した80~120℃程度の低温廃熱の蓄熱が可能な高性能無機系吸放湿材「ハスクレイ※3」をベースに、さらなる高蓄熱密度化と、低コスト化が実現可能な改良型ハスクレイの量産製造技術の開発と、同蓄熱材を搭載した蓄熱システムの開発に取り組んできました。なお、蓄熱材の量産製造技術は産業技術総合研究所と、蓄熱システムは日野自動車株式会社との共同研究により実施しました(表1)。本蓄熱システムは、ハスクレイへの水の吸着/脱着反応により放熱/蓄熱を行うため、蓄熱槽を乾燥状態で維持すれば潜熱ロスは発生しません。加えて、相変化で蓄熱・放熱を行う方式ではないため、PCMを用いた蓄熱システムと比較して、熱利用温度域が限定されないこと等が特長です。

今般、従来のハスクレイ以上の蓄熱性能を有し、低コストで製造が可能な蓄熱材の量産製造技術を確立するとともに、従来型の熱輸送システムに対して2倍以上の蓄熱密度(500kJ/L以上)を実現する可搬コンパクト型蓄熱システムを開発しました(図1、表2)。コンパクト化を実現したことにより、中型トラックでの搬送が可能となります。2017年3月13日から23日までの予定で、本蓄熱システムを用いて、日野自動車(株)羽村工場(東京都羽村市)で発生する廃熱を、新田工場(群馬県太田市)の加温工程や乾燥工程で利用するためのオフライン熱輸送の実用化検証試験を開始しました。本試験を通じて、実運用時の蓄放熱性能や経済性評価、省エネルギー効果量等の評価を行い、低温廃熱に適応可能な蓄熱・熱利用技術を確立します。

今後は、本検証試験の結果をもとにシステムシミュレーションモデルを開発し、設計・提案ツールとして活用するとともに冷房・除湿・暖房、給湯、乾燥工程等へ適用する熱利用システムとして市場展開を目指します。

【1】低コスト型高性能蓄熱材の量産製造技術の確立

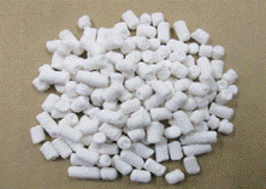

石原産業(株)、大塚セラミックス(株)、産業技術総合研究所は共同で、従来のハスクレイをベースに、安価でかつ500kJ/L以上の高い蓄熱密度を実現できる蓄熱材(改良型ハスクレイ)を開発するとともに、同蓄熱材の量産製造技術を確立しました(図3)。従来のハスクレイは、水蒸気の吸脱着(蓄放熱)性能は優れていますが、合成時に180℃以上の高温条件が必要であり、高温合成時の圧力に耐える特殊容器を用いることなどが高コスト化の要因となっていました。今回、石原産業(株)らは、非晶質アルミニウムケイ酸塩(ハスクレイ前駆体)を基に、100℃以下での合成が可能となる製造工程を構築すると同時に、材料組成の改良や造粒条件の最適化を図ることでハスクレイを構成する各元素の偏在を少なくし、安価でかつ高蓄熱密度が実現できる改良型ハスクレイの製造技術を確立しました。同蓄熱材を100℃で再生した際の蓄熱密度は588kJ/Lであり、従来のハスクレイの蓄熱密度524kJ/Lを超える性能を有することを確認しました。さらに、石原産業(株)は蓄熱材の量産合成と造粒方法において製造技術のスケールアップを図り、1,000トン/年レベルの生産を可能とする量産製造技術を確立しました(図4)。今後は、開発した蓄熱材の市場投入に向けて、信頼性を確認していくとともに、量産製造時に製品単価として1,000円/kgを実現するための量産工程および製造システムを検討していきます。

|

|

|

|

図3 改良型ハスクレイの外観 |

|

図4 量産製造装置の外観 |

【2】蓄熱システムの開発

高砂熱学工業(株)、森松工業(株)、日野自動車(株)、産業技術総合研究所は共同で、蓄熱材の充填槽(蓄熱ユニット)を核とする可搬コンパクト型蓄熱システムを開発しました。蓄熱ユニットの蓄放熱性能の指標となる水吸脱着速度※4や熱伝達率※5は、蓄放熱時の乾燥・湿潤空気の風量を増やすことで向上しますが、同時に圧力損失※6が大きくなり稼働エネルギーも増大してしまうといったトレードオフの関係があります。今回、蓄熱ユニット内の風量分配も含め、圧力損失1kPa以下と蓄熱密度500kJ/L以上を同時に達成できる充填槽構造等の仕様を確立しました。さらに、中型トラックでの運搬を可能とするため、蓄熱ユニットの軽量化を実現しました。

オフライン熱輸送システムの検証試験では、3トンハイブリッドトラックに搭載した蓄熱ユニットに、羽村工場の塗装工程での排気脱臭装置にて排ガスから回収された100℃程度の廃熱を蓄熱した後、そのままトラックで蓄熱ユニットを他の工場に移送して、生産プロセス等の熱源として利用します。今回、熱利用先として選定した新田工場では、機械加工温水洗浄機への温水供給及び樹脂部品原材料のペレット乾燥機への乾燥空気供給の熱源として廃熱を利用します。本試験では、温水供給や乾燥空気供給での廃熱利用性能を評価するだけでなく、オフライン熱輸送システムとしての経済性評価のための運用データ(輸送距離あたりの輸送時間や燃料消費量等)や省エネルギー効果量等のデータを蓄積します。

また、同時に高砂熱学工業(株)技術研究所内で、定置型システムを用いた冷温水供給システムとしての運転データも取得します。今後は、これらの取得データをもとに、システムシミュレーションモデルを開発し、設計ツールや導入先への提案ツールとして活用していきます。

今回開発した蓄熱システムは、オフライン熱輸送システムとして、地方自治体の汚泥・ごみ焼却場廃熱、工場廃熱等の広域熱利用システムとして市場への展開が期待できます。加えて、工場やコージェネレーション等で発生する低温未利用廃熱を、冷暖房・給湯・除湿・乾燥・温室・クリーンルーム外気処理などに幅広く活用できるため、定置型システムとしても展開が期待できます。高砂熱学工業(株)らは、2017年6月までに各種熱利用先での経済性、運用性などを含めたシステム評価を行った後に、冷房・除湿・暖房、給湯、乾燥工程等へ適用する熱利用システムとして市場展開を目指します。