国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)触媒化学融合研究センター【研究センター長 佐藤 一彦】 ケイ素化学チーム 松本 和弘 研究員、佐藤 靖 研究員、島田 茂 研究チーム長、同センター 佐藤 一彦 研究センター長らは、国立研究開発法人 新エネルギー・産業技術総合開発機構【理事長 古川 一夫】(以下「NEDO」という)のプロジェクトで、シリコーンなどの有機ケイ素材料の主骨格を形成しているシロキサン結合をワンポットで選択的に形成する技術を開発した。

近年、より高性能・高機能の有機ケイ素材料の開発への要求が高まっており、構造を精密に制御できる技術が求められている。今回開発した手法は、従来の方法では合成自体が困難だったり、多段階合成が必要だったりした構造制御シロキサン化合物を一挙に合成できる。この技術を基盤とした高機能・高性能シリコーン材料の開発が期待される。

なお、本研究成果の詳細は、平成29年2月2日(現地時間)にWiley-VCH社が発行する学術誌のAngewandte Chemie International EditionにVIP(Very Important Paper)として掲載される。(DOI: 10.1002/anie.201611623)

|

|

構造制御シロキサン化合物のワンポット合成技術 |

シリコーンや機能性シロキサン化合物などの有機ケイ素材料は、シャンプーや化粧品、キッチン用品、コンタクトレンズなど生活に身近な製品から、低燃費エコタイヤやLED電球、太陽電池モジュールなどの高機能な製品まで、さまざまな製品に使用されている。その特徴は、炭素系のポリマー材料より優れた耐熱性や耐寒性、耐光性、電気絶縁性、離型性、撥水性などの物性にあり、特に、製品の長期安定性に貢献している。

一方、有機ケイ素材料に要求される性能水準は年々高まっている。例えば、電子機器の小型化やLED高輝度化に伴う発熱や高強度の光にも長期間耐えうるように、耐熱性や耐光性、耐クラック性、密着性などの物性を総合的に向上させた材料の開発が求められている。そのためには、分子構造をばらつきなく、「精密に」制御して形成する技術の開発が必要とされている。

代表的なシロキサン結合形成法は、クロロシランやアルコキシシランの加水分解/脱水縮合法であり、シリコーン創成期から現在までさまざまな改良が行われてきた。これにより、有機ケイ素材料の構造を「ある程度」制御できるようになっているが、次世代材料として求められる性能水準に達するためには、ブレークスルーが必要であった。最近では金属錯体などの触媒を用いた交差縮合法が開発されている。交差縮合法では、ある一種類のシロキサン結合を選択的に形成できるが、連続する複数種類のシロキサン結合を一度に精密に繋ぐことはできないため、複雑なシロキサン化合物を得るには多段階の合成が必要であった。

産総研は、有機ケイ素機能性化学品製造技術の研究開発を行っている。今回、その一環として、従来の交差縮合法とは異なるアプローチによるシロキサン結合の精密形成技術の開発に取り組んだ。

なお、本研究開発は、経済産業省未来開拓研究プロジェクト「産業技術研究開発(革新的触媒による化学品製造プロセス技術開発プロジェクト/有機ケイ素機能性化学品製造プロセス技術開発)」(平成24~25年度)とNEDOプロジェクト「有機ケイ素機能性化学品製造プロセス技術開発」(平成26~33年度)(プロジェクトリーダー:佐藤 一彦)の一環として行われた。

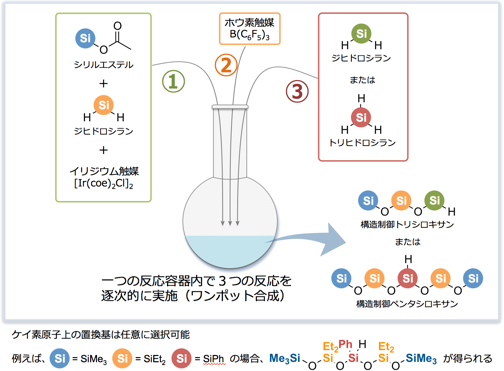

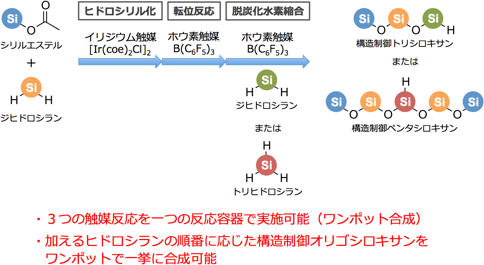

分子レベルで均一な構造を有する有機ケイ素材料を開発するためには、連続する複数種類のシロキサン結合を精密に繋ぐ合成技術が必要である。そこで今回、綿密に反応系を設計して、3つの触媒反応を1つの反応容器内で逐次的に行い、2種類の連続するシロキサン結合を精密に形成できるワンポット合成技術を開発した(図1)。3つの触媒反応とは、イリジウム触媒によるシリルエステルのヒドロシリル化、ホウ素触媒による転位反応、同じくホウ素触媒による脱炭化水素縮合である。

今回開発したワンポット合成技術では、ジヒドロシラン(またはトリヒドロシラン)を反応容器に加える順序に対応した構造のシロキサン化合物を一挙に合成できる。また、この技術により、各反応後の生成物の単離精製や反応容器の洗浄などの工程を大幅に減らすことができる。なお、この反応で用いたイリジウム触媒とホウ素触媒はいずれも市販され、原料のシリルエステルとジヒドロシランやトリヒドロシランも容易に合成できる、あるいは入手できるため、構造制御された多様なシロキサン化合物を簡便に合成することができる。

|

|

図1 シロキサン結合の精密形成技術とそのポイント |

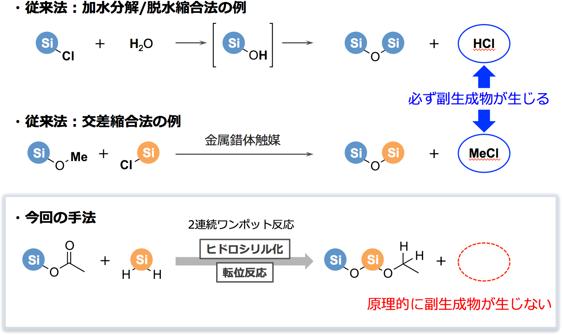

また、開発したシロキサン結合の精密形成技術のうち2つの反応(ヒドロシリル化と転位反応)の過程では、原理的に副生成物が生じることなくシロキサン結合を形成することができる(図2)。既存の加水分解/脱水縮合法と交差縮合法は、いずれも縮合タイプの反応であり、結合形成に伴って必ず副生成物が生じてしまう。そのため、これらの方法で合成された有機ケイ素材料には、HCl(塩酸)などの副生成物が残留する可能性があり、用途によっては悪影響を与える場合があった。しかし、今回開発したシロキサン結合の精密形成技術では、直接シロキサン結合を形成するのではなく、シリルエステルのヒドロシリル化によって2つの原料分子を結合させ、その後の転位反応によってシロキサン結合を形成する。そのため、原理的に副生成物を生じさせることなくシロキサン結合を形成することができる。なお、脱炭化水素縮合の過程では、炭化水素(エタン)を副生成物として生じるが、常温常圧で気体であるため容易に分離でき、副生成物が残留する可能性はほとんどない。

|

|

図2 原理的に副生成物が生じないシロキサン結合形成法 |

今回開発した技術の改良により、10個程度の連続するシロキサン結合を精密に形成することもできる。さらなる改良により、シリコーンの架橋構造や反応性官能基を導入する箇所を分子レベルで精密に制御することで、疎密の生じない均一な有機ケイ素材料を創出できる可能性がある。

現行のシリコーン製品の製造では、シロキサンの分子構造を均一かつ精密に制御することが難しかった。分子構造のばらつきを無くし、既存のシリコーン製品の性能を超えるためのアプローチの一つが、構造制御である。今後は、開発した技術を応用して構造制御を行い、高機能・高性能の有機ケイ素材料を開発する予定である。