国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)ナノ材料研究部門【研究部門長 佐々木 毅】電子顕微鏡グループ 堀内 伸 上級主任研究員と、日本プラスチック工業連盟【会長 藤吉 建二】は、経済産業省のエネルギー使用合理化国際標準化推進事業などの支援を受けて、異種材料複合体の特性評価試験方法を国際標準化機構(ISO)に提案し、提案準備から3年という短期間で国際規格ISO19095シリーズとして発行されることとなった。

今回発行されるISO規格により、樹脂と金属を強固に接合する革新的技術の接合強度や耐久性などを定量的かつ客観的に評価することが可能となる。金属の特性(高剛性で熱伝導性は高いが重い)と樹脂(軽く形状の自由度が高い)の特性を補完し合う異種材料複合体は、自動車などの軽量化を促進する技術として期待が高まっており、日本が世界に先駆けて国際標準化を進めたことにより、日本の省エネルギー技術の国際競争力強化や、優れたものづくり技術の差別化が進むと期待される。

|

|

規格化された樹脂−金属接合強度評価の一例:引っ張り接合強度の測定 |

近年、自動車・航空機分野では、環境負荷に配慮して燃費の向上が要求されており、軽量化への取り組みが加速されている。欧州では、乗用車などからのCO2排出量のさらなる削減が求められ、米国でも燃費規制が強化され、中国や東南アジアでも先進国並みの燃費規制が導入される見通しである。自動車の軽量化には、単一素材の高強度・軽量化だけでは十分ではなく、異種材料を適材適所に配置するマルチマテリアル化が求められており、異種材料を接合する技術が重要になってきている。

近年、国内メーカーを中心に、樹脂と金属の複合化のための革新的な接合技術が開発され、極めて高い接合強度が得られるようになっている。この技術では、アルミなどの金属の表面にナノメートル単位の穴を開け、金型内でポリアミドやポリプロピレンなどの樹脂を直接接合して、金属と樹脂を一体化する。自動車部品や電子部品への応用が期待されているが、接合特性や耐久性の評価方法が確立されていないことが、この技術の産業分野への普及が進まない理由の一つになっている。

これまで、新しい国際規格を発行するには、国内業界団体などの合意形成に2~3年かかり、他国に遅れることが多かった。2012年7月に接合技術開発メーカーの一つである大成プラス株式会社が東ソー株式会社、東レ株式会社、三井化学株式会社と共同で経済産業省のトップスタンダード制度に申請し、同制度導入後初めての事例となった。

産総研と日本プラスチック工業連盟は、経済産業省からの委託を受け、2012年10月より迅速な国際標準化を目指した活動を開始した。産総研は統括機関として全体の運営管理を行うとともに、樹脂-金属異種材料複合体の特性評価試験方法の研究開発を担当した。日本プラスチック工業連盟は、産総研が提案した特性評価試験方法に基づいた国際標準化を実現するため、規格開発委員会、分科会、国内審議委員会を運営し、ISO/TC61/SC11(プラスチック/製品)への提案と審議対応を担当した。

「樹脂-金属 異種材料複合体の特性評価試験方法」の規格原案を2013年4月にISO/TC61に提案し、主要関係国(イギリス、ドイツ、アメリカ、イタリアなど)に働きかけ、投票の結果、2015年5月に最終案が承認され、7月15日に発行予定である。規格準備から3年という短期間で、新規規格の発行が実現した。

なお、これらの活動は、経済産業省の委託事業である、国際標準化推進事業委託費(戦略的国際標準化加速事業(国際標準共同研究開発事業:「樹脂-金属 異種材料複合体の特性評価試験方法」の国際標準化))(平成24〜25年度)と「エネルギー使用合理化国際標準化推進事業委託費(省エネルギー等国際標準開発(国際標準分野))(異種材料複合体の特性評価試験方法に関する国際標準化)」(平成26〜28年度)による支援を受けて行った。

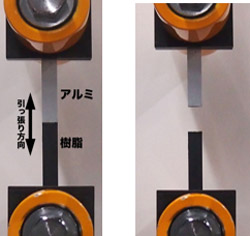

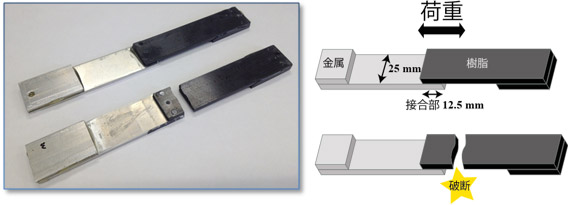

これまでも、せん断接着強度を測定する方法の評価規格ISO4586はあったが、図1に示すように接合面積が大きかった。新たな接合技術の開発により強い接合強度が得られるようになったため、これまでの規格による試験では接合部分より弱い樹脂部分が先に破断してしまい、接合特性の定量化が困難であった。しかし、新規格では、試験片形状の最適化や補助治具の使用により、樹脂部分の破壊を防げるため、接合界面の強度を測定することができる。

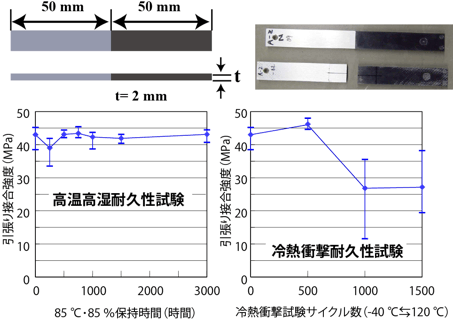

一例として、エンジニアリングプラスチックであるポリフェニレンサルファイド(PPS)とアルミとの接合耐久性の評価結果を示す(図2)。図2に示した形状の突合わせ試験片を左右に一定速度で引っ張ると、接合部分で破断が起こる。この時の荷重から単位面積あたりの接合強度が求められる。また、85 ℃・85 %の高温高湿下での長期間(~3000時間)暴露や、冷熱衝撃試験(-40 ℃と120 ℃との間での急激な温度変化を繰り返す)後の強度変化から、接合部の耐久性を評価することができる。高温高湿下では3000時間後でも、初期の高い接合強度(約40 MPa)が保持されたが、冷熱衝撃試験では、500サイクル後に強度の低下が見られた。

|

図1 既存規格ISO4587によるせん断接着強度測定例

接合強度が強いため、樹脂部分が破壊してしまう。 |

|

図2 新規格の試験片の寸法・破断前後の写真とPPS/アルミ接合の耐久性評価結果

5回の測定結果の平均値と最大、最小値を示している。

(1 MPaは1 cm2当たり約10 kgfの力に相当) |

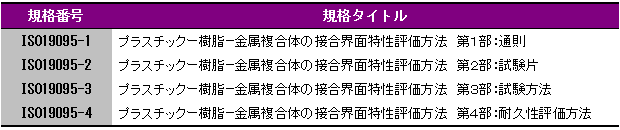

表1に今回発行される規格を示す。これにより耐久性を含めた樹脂-金属接合特性の統一基準での評価が可能となる。新規格では、引張り強度、せん断強度、はく離強度、曲げ強度などの接合強度だけでなく、リチウム電池の電極などへの応用が想定される封止特性について、試験片形状と試験方法について規格化している。

|

表1 ISO 19095シリーズ |

|

産総研は、今回発行される規格の有効性を実証するため、異なる樹脂-金属の組合せや異なる接合方法による接合特性データを集積すると同時に、接合メカニズムの解明を行う予定である。

さらに、産総研と日本プラスチック工業連盟は、炭素繊維強化プラスチック(CFRP)と金属の接合特性に関する新たな規格の提案を検討している。