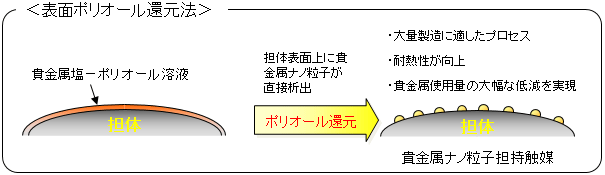

NEDOプロジェクトにおいて、(独)産業技術総合研究所は、ディーゼル排ガス酸化触媒に含まれる白金族の使用量低減に有効な触媒調製法(表面ポリオール還元法)を開発しました。

今回開発した表面ポリオール還元法を用いることで、従来の調製法と比較して、白金族使用量を50%低減して同等の性能を有する触媒を製造することができます。また、耐熱性が向上するとともに、量産性にも優れていることから、今後、量産試験や触媒の実車評価を行い排ガス浄化触媒の実用化につなげていきます。

|

|

図1 今回開発した表面ポリオール還元法で作製したディーゼル酸化触媒 |

|

|

図2 表面ポリオール還元法により調製した貴金属ナノ粒子担持触媒の特徴 |

白金族元素の一つである白金は、古くから宝飾品として珍重されますが、工業的にも利用価値が高く、排ガス浄化用や化学工業用の触媒や電子機器部品などに広く利用されています。特に、自動車排ガスの浄化触媒が白金需要の半分近くを占めています。今後、新興国における自動車排ガス規制の強化と世界的な自動車数の増加が見込まれている中、産出国や生産企業が限られているため、白金やパラジウムなどの将来的な供給不安が懸念されています。そのため、白金を多量に用いるディーゼル酸化触媒の白金使用量を低減することが喫緊の課題となっています。

NEDOの「希少金属代替材料開発プロジェクト」において、(独)産業技術総合研究所は、ディーゼル酸化触媒における白金族使用量を50%以上低減する基盤技術の開発を目標として、白金ナノ粒子をディーゼル酸化触媒に応用する研究に取り組みました。

ディーゼル酸化触媒は、排ガス中のすすを捕集するディーゼル粒子フィルターの再生時に高温に曝されるため、触媒である白金粒子が熱によって凝集(熱劣化)してしまいます。これによる触媒性能の劣化を補うために多量の白金が使用されています。したがって、触媒(白金粒子)の耐熱性向上が、白金族使用量低減の鍵となります。

本プロジェクト前半の基盤研究により、白金とパラジウムを複合化したナノ粒子触媒が耐熱性の向上に有効であることが明らかになりました。そこで、その実用化に向け、大量製造に適した製造プロセスの開発に取り組みました。

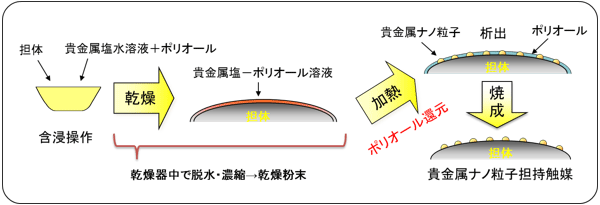

今回、(独)産業技術総合研究所は、白金-パラジウム(貴金属)ナノ粒子触媒を大量製造するためのプロセスとして、表面ポリオール還元法を開発しました(図3)。具体的には、まず、貴金属塩の水溶液に少量のポリオール還元剤(エチレングリコールなど)を加えた混合水溶液に触媒担体であるアルミナ粉末を含浸させたのち、この懸濁液を加熱して乾燥粉末にします。次に、この粉末を窒素気流中で加熱すると、粉末表面に残存するポリオール還元剤により、ポリオール還元反応が進行し、貴金属塩が貴金属ナノ粒子として担体表面上に析出します。最後に、この粉末を高温で加熱して、残存するポリオール還元剤などを燃焼除去すると、貴金属ナノ粒子担持触媒が調製されます。

|

|

図3 表面ポリオール還元法の概略 |

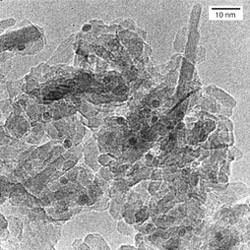

このようにして調製された触媒を透過電子顕微鏡(TEM)で観察した結果、アルミナ粉末表面に粒子径の揃った白金ナノ粒子(3nm程度)が直接析出していることが確認されました(図4)。

今回開発した触媒調製法は、従来の実用触媒の製造プロセスに近いことから、実用化に求められる大量製造も可能と考えられます。

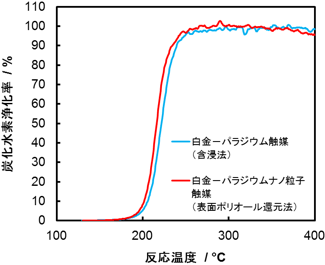

さらに、この表面ポリオール還元法により調製した白金-パラジウム複合ナノ粒子触媒は、白金-パラジウムを50%低減させているにもかかわらず、従来法で調製した触媒と同等以上の炭化水素浄化性能を示すことが確認されています(図5)。これは、表面ポリオール還元法により調製した白金-パラジウム複合ナノ粒子触媒では、含浸法触媒よりも高温による貴金属粒子のシンタリング(焼結による粒成長)が抑えられ、触媒反応に必要な貴金属粒子の表面積を維持できるためであると考えられます。また、耐熱性向上は、白金-パラジウム複合ナノ粒子がシンタリングの影響を受けにくいサイズの粒子径であることと、白金とパラジウムの合金化によるシンタリング抑制効果とによると考えられます。

今回開発した技術は、耐熱性の高い貴金属ナノ粒子担持触媒の大量製造への道を開くものです。この技術により調製した触媒をディーゼル酸化触媒として用いることができれば、耐熱性向上による貴金属使用量の大幅な削減が期待できます。

図4 ポリオール還元後の触媒のTEM像

図中の黒い粒子が白金ナノ粒子

|

|

図5 含浸法と表面ポリオール還元法により調製した触媒の高温耐久試験後の炭化水素浄化性能の比較(高温耐久試験条件:750℃50時間空気中焼成) |

ディーゼルエンジンの排ガスを使用した実車レベルでの浄化試験において十分な性能を確保すべく、プロセス条件の最適化等により、触媒の耐熱性や触媒性能のさらなる向上を図ります。これにより、実用に耐えうる性能の実現を目指すとともに、実用化に向けた量産技術を確立します。

また、今後予想される自動車の燃費性能の大幅な向上にともなう排ガスの低温化に向け、貴金属使用量が少なくても低温排ガスに対応できる高機能触媒の創製にもつなげていきます。