独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)先進製造プロセス研究部門【研究部門長 淡野 正信】セラミック機構部材プロセス研究グループ 堀田 幹則 主任研究員、近藤 直樹 研究グループ長は、株式会社 ヤマト【代表取締役 辻井 竜太】(以下「(株)ヤマト」という)と共同で、アルミニウム溶湯加熱用の高出力浸漬ヒーターを開発した。

今回開発したヒーターは、アルミニウム溶湯に対して優れた耐食性をもつセラミック製のヒーターチューブ内に熱伝導率の高いセラミックフィラーを高密度に充填し、発熱体からアルミニウム溶湯までの熱伝達を向上させて、従来に比べ5倍のヒーター出力を実現した。この高出力化により、アルミニウム溶湯の加熱に必要なヒーター本数を減らすことができ、金属鋳造産業におけるヒーター設備の削減や省エネルギー化への貢献が期待される。

なお、本成果は、2014年6月24日~25日に産総研 中部センター(愛知県名古屋市)で開催される「2014 産業技術総合研究所 中部センター オープンラボ」および2014年11月13日~15日にパシフィコ横浜(神奈川県横浜市)で開催される「2014日本ダイカスト会議・展示会」で展示予定である。

|

今回開発したアルミニウム溶湯加熱用の浸漬ヒーター(左)と溶湯に浸漬中の様子(右)

従来は3本のヒーターが必要であったが、開発したヒーター1本で加熱可能 |

金属鋳造産業では、金属溶解炉内で溶解させた金属(金属溶湯)を金属溶湯保持炉内で加熱または保温する。従来の金属溶湯保持炉は、石油やガスの燃焼式バーナーや電気ヒーターを用いた輻射加熱で金属溶湯を保温する方式が主流であった。しかし、輻射加熱では、金属溶湯の表面から熱を伝えるため、炉の天井部からの放熱損失が大きく、さらに、金属溶湯の温度が不均一になりやすい。そのため、炉内底部の金属溶湯を溶解温度以上で保温するには、炉内をより高い温度まで上昇させる必要があるため、金属溶湯が酸化されやすくなり、溶湯の品質低下や材料ロスといった問題が生じていた。そこで、電気ヒーターを金属溶湯保持炉内で金属溶湯中に浸漬し、直接加熱して保温する浸漬ヒーターが近年急速に普及している。この方式は、温度制御性や溶湯品質が高く、エネルギー消費量やコストの削減が期待できる。

従来の浸漬ヒーターは、耐金属溶湯性に優れた窒化ケイ素セラミック製のヒーターチューブ内に抵抗発熱体を挿入してある。しかし、発熱体からヒーターチューブを通じて金属溶湯に熱を伝える際の熱伝達が不十分なため、アルミニウム溶湯の保持炉では、ヒーターの発熱体温度をアルミニウム溶湯温度(700 ℃程度)よりかなり高い温度(950 ℃)まで昇温させざるを得なかったが、ヒーター出力の向上は少なく、溶湯へ伝達される熱量を多くすることが困難であった。したがって、十分な熱量を与えるためには、浸漬ヒーターの本数を増やすか、ヒーターチューブを太く、もしくは長くしてヒーターの加熱面積を増やすことが必要であり、ヒーター設備のコストアップに繋がっていた。さらに、高い発熱体温度でヒーターを使用すると発熱体の寿命が著しく低下し、ヒーターの交換サイクルが短くなるという問題もあった。

浸漬ヒーターの発熱体からアルミニウム溶湯までの熱伝達を向上させて、浸漬ヒーターの高出力化や長寿命化を実現できれば、アルミニウム鋳造産業におけるヒーター設備の削減が見込まれ、省エネルギー化への貢献が期待される。

産総研は、これまでに高熱伝導セラミックフィラーの配合や充填に関するプロセス技術の開発に取り組んできた。一方、(株)ヤマトは、鋳造用の浸漬ヒーターをはじめとする各種電気式ヒーターや温度測定用センサーの製造・販売、工業炉や真空設備の設計・製造・販売を行っている。今回、両者の長所を持ち寄って共同研究を実施し、浸漬ヒーターの発熱体とセラミック製ヒーターチューブとの間に高熱伝導セラミックフィラーを高密度に充填することで熱伝達を向上、高出力化した浸漬ヒーターの開発に至った。

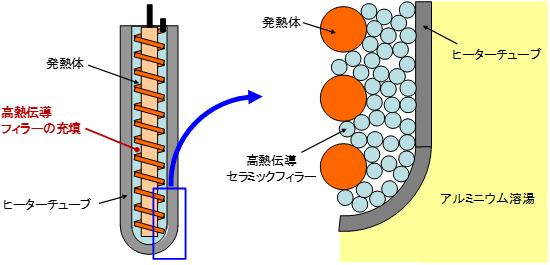

従来の浸漬ヒーターでも、発熱体とヒーターチューブとの間にセラミックフィラーを充填してあったが、フィラーの充填密度が低く熱伝達が不十分だった。また、フィラーには、高熱伝導性に加えて電気絶縁性、1000 ℃程度での耐酸化性、低コストなどが必要とされる。今回、セラミックフィラーの種類や粒度配合、充填方法などを最適化することで、発熱体を挿入したヒーターチューブ内に高熱伝導性セラミックフィラーを高密度に充填することを実現した(図1)。その結果、フィラー同士の接触による熱移動の経路が確保され、従来の5倍の熱伝達率を達成でき、発熱体からアルミニウム溶湯への高い熱伝達が可能となった。

|

|

図1 高熱伝導セラミックフィラー高密度充填の模式図 |

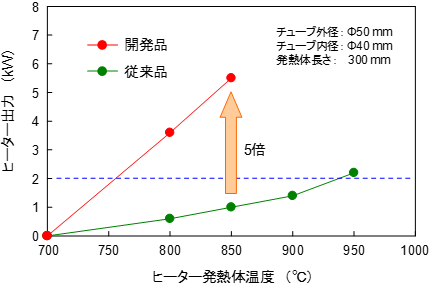

図2に、同じ発熱体を用いた従来品と開発品の浸漬ヒーター出力を示す。浸漬ヒーターを温度700 ℃のアルミニウム溶湯に浸漬した状態で通電し、ヒーター発熱体温度(ヒーター内部温度)に対してアルミニウム溶湯に伝達される熱量をヒーター出力値として図示した。従来の浸漬ヒーターでは、発熱体からアルミニウム溶湯への熱伝達が不十分なため、過昇温による発熱体の断線を防ぐために発熱体温度を制御する必要があり、発熱体温度を上げても、高いヒーター出力を得ることは難しかった。一方、今回開発した浸漬ヒーターでは、発熱体からアルミニウム溶湯への熱伝達が良好なため、より低い発熱体温度でも高いヒーター出力が得られた。

例えば、2 kWのヒーター出力(図2青点線)が必要な場合、従来の浸漬ヒーターでは発熱体温度を使用限界の950 ℃程度まで昇温させる必要があるが、開発した浸漬ヒーターでは熱伝達が良好なため、発熱体温度を800 ℃以下に抑えられた。また、ヒーターを長期間使用できる発熱体温度は850 ℃程度であるが、従来品と開発品で、発熱体温度850 ℃でのヒーター出力を比較すると、今回開発した浸漬ヒーターは従来よりも5倍の高出力化を達成したことがわかる。

|

|

図2 ヒーター出力試験の測定結果 |

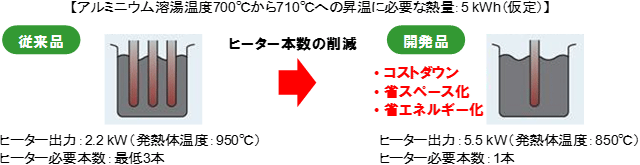

図3に、開発した浸漬ヒーターの使用例とその効果を示す。一般的なサイズの金属溶湯保持炉で500 kgのアルミニウム溶湯を1時間で700 ℃から710 ℃に昇温させるには5 kWh程度の熱量が必要である。そのため、従来の浸漬ヒーターでは、使用限界の発熱体温度950 ℃でも最低3本のヒーターが必要であったが、開発した浸漬ヒーターを用いれば、従来に比べて低い850 ℃程度の安全な発熱体温度でも1本のヒーターだけで昇温できる。ヒーター本数の削減により、(1)ヒーターやその周辺設備を約3分の2に削減、(2)浸漬ヒーターを金属溶湯保持炉内に挿入するための開口部を小さくできるため、炉体開口部からの放熱損失を約3分の2に低減、(3)炉体の省スペース化により炉体外壁の面積を減少できるため炉体からの放熱損失を低減、といった効果が期待される。また、浸漬ヒーターの発熱体温度を抑えられるため、ヒーターの長寿命化も見込める。これらにより、金属鋳造産業のヒーター設備のコスト削減や省エネルギー化が見込める。

|

|

図3 開発した浸漬ヒーターの使用例と効果 |

浸漬ヒーターのさらなる高出力化による金属溶解炉への適用およびコンパクトかつ省エネルギーな炉の開発を予定している。