不二サッシグループの不二ライトメタル株式会社(社長:中重健治、本社:熊本県玉名郡)は独立行政法人 産業技術総合研究所(理事長:中鉢良治、本部:東京都千代田区)先進製造プロセス研究部門と共同で、マグネシウム合金の高精度長尺細管の押出し技術を開発しました。

今回開発した押出し技術は、従来のポートホールダイスを用いず、押出しダイスとマンドレルのギャップに連続的な材料流れが生じるような型構造を採用することによって、肉厚誤差が8 %以下でメートル級の長尺マグネシウム合金細管の作製が可能となりました。この手法で作製した細管は、ポートホールダイスを用いた押出しに比べて、材料流れが連続的で不純物などの巻き込みがない均一な材料組織を有しており、軽量フレームとしてだけでなく、ステントのような高い寸法精度と材料特性の信頼性が必要とされる医療デバイスの基材として十分に使用できると期待されます。

|

|

開発した押出し技術により作製した長尺マグネシウム合金細管の外観写真 |

マグネシウムは実用金属の中で最軽量であり、優れた防振性を有しています。この特徴は機器のフレームやシャフトの材料として好適であるため、マグネシウムは優れた軽量化効果をもたらし、グリーンイノベーションの推進に寄与するものとして注目されています。また、当該元素は人体に多く存在し、細胞毒性が低く、生分解性を有しており、生体材料、特に生体吸収性ステントの有力基材として期待されています。

しかし、マグネシウムはその結晶構造に起因する塑性加工性の低さから、精密な長尺細管を作製することが困難でした。一般的に長尺中空管の成形加工法としてはポートホールダイスを用いた押出し加工が有効とされていますが、薄肉化が難しいうえ、組織が不均一になるという問題を有しています。その他に、中実押出し材から切削加工によって細管を削り出す方法や大口径のパイプ材に引抜き加工を繰り返し行うことで細管を作製する方法が試みられていましたが、前者は長尺化や表面精度が、後者は割れや膨大な工程数が問題となり、実用化には大きなハードルがありました。

そのため、上記の問題を解決するマグネシウム合金の高精度長尺細管の製造法が求められています。そこで、種々のマグネシウム合金を用いた商用大型の押出し成形技術を有する不二ライトメタルと、マグネシウム合金の精密成形加工技術の研究を行ってきた産総研は共同でマグネシウム合金の高精度長尺細管の製造法の開発に取り組みました。

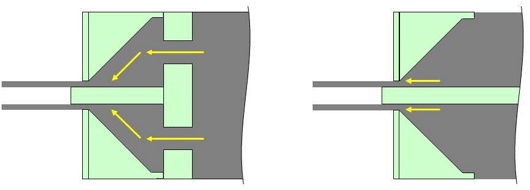

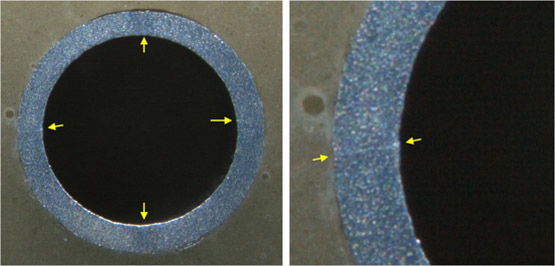

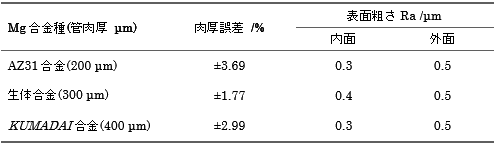

開発した押出し技術は、押出しダイスとマンドレルのギャップに連続的な材料流れが生じるような型構造を採用し(図1右)、加工条件や潤滑剤の最適化を図ることによって、肉厚誤差が±4 %以下でメートル級の高精度長尺マグネシウム合金細管の作製を実現しました。今回、市販合金(AZ合金、AM合金)、難燃性合金(AZX合金)、高強度合金(KUMADAI耐熱Mg合金)、生体合金の高精度長尺細管を作製し、いずれも管の肉厚誤差が最大4%よりも小さく、内外面共に良好な表面精度を有していることが確認できました(表1)。また、不純物などの巻き込みもなく均一な組織が得られていました(図2)。

一方、ポートホールダイスを用いて作製した押出し細管断面(図1左)には、押出し中にポートホール部で材料流れが分割、その後ダイス内部で合流することによって生じる接合部が確認されました(図3)。また、接合部における析出物などの材料組織に不均一さが認められました。

今回開発した押出し技術は、合金組成を問わず、従来手法に比べて少ない工程で材料特性の安定した長尺細管の作製が可能となるため、軽量部材としてだけでなく、ステントのような高い精度と信頼性が必要とされる医療デバイスの部材としての活用が期待されます。

|

図1. 押出し法の概略図 (左:ポートホールダイス 右:開発した押出し技術)

(矢印:材料流れ) |

|

|

図2. 開発した押出し技術により作製した細管(φ4mm)の断面写真 |

|

|

図3. ポートホールダイスを用いて作製した細管(φ4mm)の断面写真(矢印:接合部) |

|

表1. 種々の合金、肉厚で作製した細管の肉厚誤差及び表面粗さ測定結果 |

|