独立行政法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)触媒化学融合研究センター 触媒固定化設計チーム 深谷 訓久 研究チーム付、崔 準哲 主任研究員、安田 弘之 研究チーム長、佐藤 一彦 研究センター長らは、ケイ素化学産業の基幹原料の一つで、シリコーンなど、さまざまな有機ケイ素材料の原料としても有望なテトラアルコキシシランを、砂の主成分であるシリカとアルコールとの反応により、一段階で効率的に合成できる技術を開発した。

テトラアルコキシシランは、化学式の上ではシリカとアルコールとの反応で生成し、その際に水が副生する。しかし、逆の反応であるテトラアルコキシシランと水からシリカとアルコールが生成する反応の方がはるかに進行し易いため、シリカとアルコールとの反応でテトラアルコキシシランを合成することは困難である。今回、シリカとアルコールとの反応系に、副生する水を除去するための有機脱水剤を加えると、テトラアルコキシシランが一段階で得られることがわかった。また、この反応系に二酸化炭素と、触媒として金属アルコキシドとアルカリ金属水酸化物を共存させることで、反応のさらなる高効率化を実現した。この技術は、砂からの有機ケイ素原料の省エネルギー・低コスト製造に新たな道を開くものである。

この技術の詳細は、2014年5月22~23日に東京国際フォーラム(東京都千代田区)で開催される第3回 JACI/GSCシンポジウムで発表される。

|

|

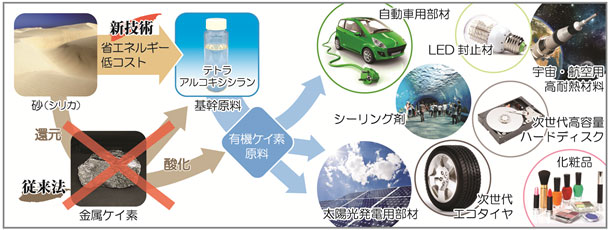

砂からの有機ケイ素原料の製造と有機ケイ素材料を含む多様な製品群 |

テトラアルコキシシランは、高純度合成シリカや電子デバイス用の保護膜、絶縁膜の原料などとして有用であり、幅広い産業分野で使用されているシリコーンをはじめとするさまざまな有機ケイ素材料の原料としても有望である。テトラアルコキシシランは、工業的には、天然のケイ石(シリカが主成分)を出発原料に、大量の電気エネルギーを用いて高温で炭素と反応させることで、いったん金属ケイ素に還元したのち、これを塩素と反応させて四塩化ケイ素とし、さらにアルコールと反応させる方法、もしくは金属ケイ素を直接アルコールと反応させる方法により製造されている。しかし、いずれの方法も、高温を要する金属ケイ素の製造過程を経るため、典型的なエネルギー多消費プロセスである。またこれが、金属ケイ素から製造されるテトラアルコキシシランなどさまざまなケイ素原料のコスト高の一因ともなっている。

一方、シリカから直接テトラアルコキシシランを得る方法として、アルカリ金属水酸化物などの触媒を用いてシリカとジアルキルカーボネートとを反応させる方法が知られている。この方法は、金属ケイ素を原料としないため、エネルギー効率的に有利である。しかしながら、比較的高価な化合物であるジアルキルカーボネートを、シリカに対して少なくとも2倍量投入する必要があり、テトラアルコキシシランの工業的製法としては経済性に課題がある。

産総研では、金属ケイ素を経由しないテトラアルコキシシランの製造方法として、シリカとアルコールを直接反応させる方法に着目した。有機脱水剤、二酸化炭素、少量の触媒を共存させることにより、シリカとアルコールからテトラアルコキシシランを効率よく合成できることを見いだした。

なお、本研究開発は、経済産業省未来開拓研究プロジェクト「産業技術研究開発(革新的触媒による化学品製造プロセス技術開発プロジェクトのうち有機ケイ素機能性化学品製造プロセス技術開発)」(平成24~25年度)と独立行政法人新エネルギー・産業技術総合開発機構「有機ケイ素機能性化学品製造プロセス技術開発」(平成26~33年度)(プロジェクトリーダー:佐藤 一彦)による支援を受けて行った。

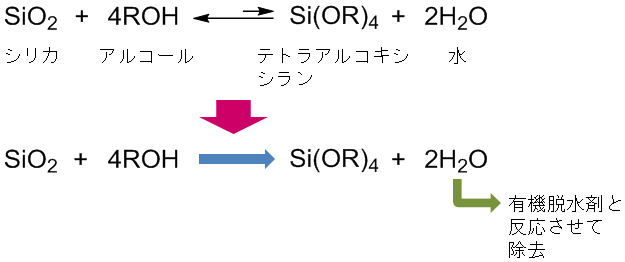

シリカとアルコールを反応させると、化学式の上ではテトラアルコキシシランと水が生成する(図1)。しかし、テトラアルコキシシランが生成したとしても、水と反応してシリカとアルコールに戻ってしまうので、実際にはこの反応でテトラアルコキシシランを収率良く得ることは困難である。しかし、生成する水を反応系から逐次取り除いてやれば、シリカとアルコールに戻る反応が抑えられ、テトラアルコキシシランが高収率で得られる可能性がある(図1)。

|

|

図1 シリカとアルコールを反応させたときの化学式と今回開発した合成技術 |

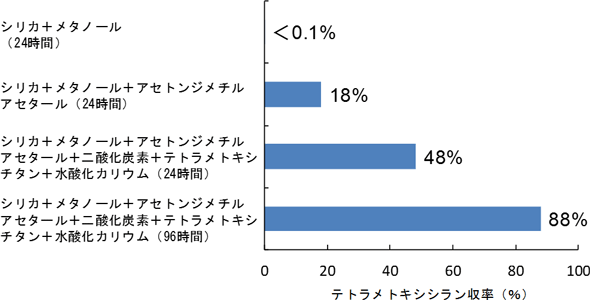

今回、シリカ(純度:99.7 %以上、粒子径:75-150 µm)とメタノールとの反応に、脱水剤としてアセトンジメチルアセタールという有機物を加えると、反応温度242 ℃、反応時間24時間で、テトラメトキシシランが18 %の収率(シリカ基準)で得られることがわかった(図2)。また、反応系に二酸化炭素を共存させ、さらに触媒として金属アルコキシドとアルカリ金属水酸化物を少量添加すると、反応が高効率化した。例えば、シリカ、メタノール、アセトンジメチルアセタールの反応を、二酸化炭素加圧下(2 MPa)、少量のテトラメトキシチタン、水酸化カリウムを加えて行うと、反応時間24時間で収率が48 %に向上した。さらに反応時間を96時間に延ばすと収率は88 %に達した。これは、メタノールが二酸化炭素と反応して活性化し、これがシリカとより効率的に反応するためと考えられる。また金属アルコキシドはメタノールと二酸化炭素との反応を促進すると考えられる。一方、アルカリ金属水酸化物は、シリカの分解すなわちケイ素-酸素結合の切断を促進する働きがある。

アセトンジメチルアセタールは水と反応するとアセトンとメタノールに変化する。しかし、アセトンジメチルアセタールはアセトンから容易に再生可能であり、再び脱水剤として使用することができる。また二酸化炭素は反応促進剤として機能しているだけであり、反応で消費されないため、再利用できる。したがって、この反応プロセス全体での副生成物は水のみである。さらに今回開発した方法では、塩素化合物を使用しないため、従来の四塩化ケイ素を原料とする製造方法に比べて、製品に塩素が混入する恐れがないことも特長である。

|

|

図2 シリカとメタノールの反応に有機脱水剤などを添加した場合の収率の比較 |

今回開発した技術によりシリカとアルコールという安価でありふれた原料から、ケイ素化学産業の基幹原料であるテトラアルコキシシランを高効率で合成できるようになった。金属ケイ素を経由しないプロセスなので、有機ケイ素原料の省エネルギー・低コスト製造に繋がり、今後の有機ケイ素材料の利用拡大が期待される。

今後は、有機脱水剤や触媒の構造を改良することで、反応のさらなる効率化を図る。また、多様なケイ素源やアルコール種への適用性について検証する。さらに、有機脱水剤の再生や触媒のリサイクルについての検討も行い、テトラアルコキシシランの現行製造法に対するコスト優位性を評価するとともに、スケールアップの検討も進めることで、数年後の実用化を目指す。