NEDOのプロジェクト(※1)において、単層CNT融合新材料研究開発機構(TASC)と産業技術総合研究所(産総研)は、カーボンナノチューブ(CNT)(※2)を溶媒中に高濃度で分散させることによって、基板上に塗工・印刷が可能な単層CNTコート剤を得ることに成功し、単層CNTを、一定の厚さを保った上で大面積厚膜を塗工する技術や、単層CNTの微細パターンの成形を低コストに印刷する技術を開発しました。

これらの技術を用いることで、電池用電極部材などをはじめとする様々な製品に低コストで単層CNTを利用することが可能になります。

※1:「低炭素社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」(平成22~25年度)。

※2:カーボンナノチューブは炭素原子のみからなり、直径が0.4~50 nm、長さがおよそ1~数10 µmの1次元性のナノ材料です。その化学構造はグラファイト層を丸めてつなぎ合わせたもので表され、層の数が1枚だけのものを単層カーボンナノチューブ、複数のものを多層カーボンナノチューブと呼びます。

|

|

単層カーボンナノチューブの大面積塗工膜と微細パターン |

カーボンナノチューブ(CNT)は、高強度、高熱伝導度、高電流容量、高比表面積など従来の材料にはない種々の機能を有するため、高強度部材、高機能電子部材、光学部材などへの応用が注目されています。その一方でこれらCNTの幅広い用途を開拓するためには、塗工法や印刷法など、量産性を有しかつ厚さ制御性に優れた、CNT成形加工技術が求められています。従来もCNTを塗工する技術は知られていましたが、厚さ制御性に限界があり、膜厚が数ナノメートルオーダーと薄い、透明導電フィルムや薄膜トランジスタなどへの適用に限られていました。数十マイクロメートル程度の厚さを有するCNT厚膜を塗工法により形成するには、従来技術よりさらにCNTを高濃度かつ安定に分散させる技術が必要でした。

産総研とTASCは、NEDO委託事業「低炭素社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」(平成22年度~25年度、プロジェクトリーダー 産総研 湯村 守雄)において、スーパーグロース法を用いたCNTの基盤研究、ならびに用途研究開発を推進しています。その中で産総研とTASCは、スーパーグロースCNTを各種部材用に成形加工して試料提供を進めるとともに、開発した成形加工技術を企業へ移転する活動に取り組んできました。

今回、畠 賢治 TASCサブプロジェクトリーダー/産総研ナノチューブ応用研究センター首席研究員、桜井 俊介 TASC研究員/産総研ナノチューブ応用研究センタースーパーグロースCNTチーム 主任研究員らは、スーパーグロースCNTを溶媒中に高濃度で分散させることによって、基板上に塗工・印刷が可能な単層CNTコート剤を得ることに成功し、これによって平坦性・厚さ制御性に優れたスーパーグロースCNT大面積厚膜を塗工する技術や、印刷法によって微細パターンを有するスーパーグロースCNT厚膜を形成する技術を開発しました。

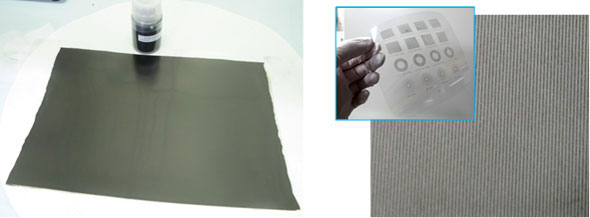

今回の成果の概要を図1に示します。単層CNTコート剤をブレードコーティング法により基板上に塗工することで、平坦性に優れた(平坦性:Ra/t<10 %, Raは表面粗さ、tは膜厚)大面積単層CNT膜を得ることが可能になりました(図1左)。また、塗工するコート剤の塗液厚を制御することで、この単層CNT膜の膜厚を広い範囲(数百nmから数十µm)で制御することもできます(図1右上)。さらに、単層CNTコート剤を用いたスクリーン印刷法により、単層CNTの微細パターンを基板上に形成することも可能であり、最小幅50 µmの細線印刷にも成功しています(図1右下)。

|

|

図1 単層CNT膜ならびに単層CNT膜の微細パターン |

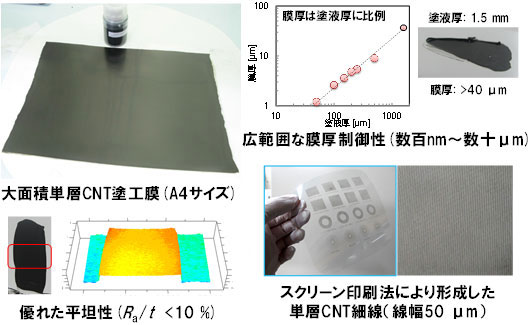

特筆すべきは、長尺な単層CNTであるスーパーグロースCNTが、他のCNTと比較して優れた塗工性を示した点です。図2は、今回開発したスーパーグロースCNTコート剤と市販の短尺多層CNTからなる分散液を塗工して得られた膜の観察結果です。スーパーグロースCNT膜は極めて平坦性に優れているのに対して(図2左)、市販の短尺多層CNTから得られた膜は、乾燥時に無数の亀裂が発生しました(図2右)。スーパーグロースCNTは他のCNTと比較して長尺である(数百µm)ことが知られていますが、今回開発したコート剤においては、長尺な単層CNT同士が絡まり合い無数の接点を形成している網目構造を、高濃度で溶媒中に分散させています。この網目構造によってCNT間の結合が膜の乾燥工程においても保たれることで、スーパーグロースCNTが優れた塗工性を示しているものと考えています。

|

|

図2 スーパーグロースCNTと市販の短尺多層CNTの塗膜の写真 |

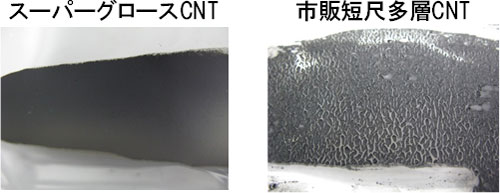

単層CNTコート剤を構成する溶媒は水や様々な有機溶媒から選択できます。この点を利用して、溶媒中に他の物質を溶解させて、単層CNTからなる複合材料膜を塗工することも可能です(図3)。過去にはスーパーグロースCNTとゴムの複合材料からなる導電性ゴムなどの機能性材料が得られることなどが報告されていますが、本研究では、様々な複合材料膜を量産性に優れた塗工法により得ることを可能にしました。また界面活性剤などの分散剤を一切用いずに塗工することにより、電極材料などに適した不純物が極めて少ないCNT膜の塗工も行えます。さらに塗工する基板も無機・有機を問いません。

|

|

図3 様々な単層CNTコート剤、複合材料膜、基板 |

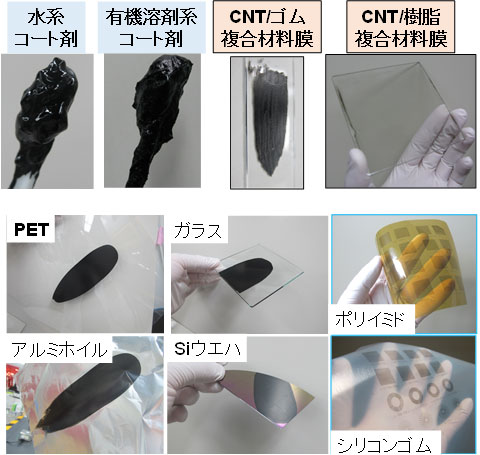

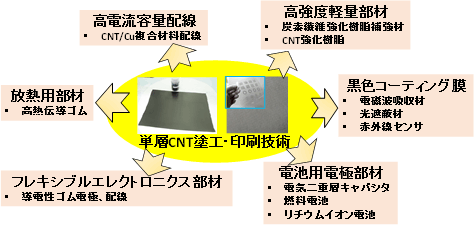

今回開発された技術により、幅広い用途でより低コストに単層CNTを利用できるようになります。特に電気二重層キャパシタなどの電池用電極部材用途に関して、塗工膜の利用に関する検討が開始されています。さらに、高電流容量配線、放熱用部材、フレキシブルエレクトロニクス部材、黒色コーティング膜、高強度軽量部材など、様々なCNT機能性部材の成形技術に使われることが期待されます(図4)。

|

|

図4 今回開発した技術について期待される波及効果 |

今回開発したCNTや複合材料の膜の試料提供と技術移転を、TASCを通じて積極的に進めることで、企業との連携と共にCNTの用途開発を進める予定です。同時に、CNT膜の構造(空隙率など)制御技術、異種材料(金属など)との複合材料膜形成技術などの基盤技術を引き続き開発します。