独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)フレキシブルエレクトロニクス研究センター【研究センター長 鎌田 俊英】印刷エレクトロニクスデバイスチーム 植村 聖 研究員は、味の素株式会社【代表取締役 伊藤 雅俊】(以下「味の素」という)と共同で、全印刷フレキシブル圧力センサーを開発した。

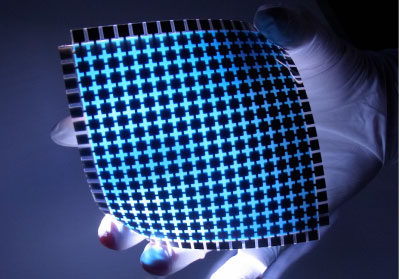

産総研は、味の素と共同で圧電性を示すポリアミノ酸材料を開発、それをインク化し、さらにリーク電流を抑える素子構造を適用することで、フレキシブル基板上に印刷法でセンサーアレイを作製することに成功した。今回の印刷法によるセンサーアレイの作製技術と大面積化により、安価なセンサーが大量に供給できるようになる。見守りセンサーなどのセンサーネットワーク用デバイスの普及への貢献が期待される。

なお、この技術の詳細を、2012年6月13~15日に東京ビッグサイト(東京都江東区)で開催される第42回 国際電子回路産業展(JPCA Show 2012)で展示する。

|

|

全印刷フレキシブル圧力センサー |

近年、安心・安全社会の実現に向けて、人々がいつでもどこにいても電子デバイスと情報の出入力を行えるセンサーネットワークが注目されてきている。特に社会で周囲に意識されずに存在するセンサーが、人の移動など必要な情報をネットワークに提供するシステムの構築が期待されている。このようなセンサーには多種多様な用途に対応でき、安価で大量生産できることが求められる。しかし、既存の圧力センサーは非常に高価であり、アレイ化に適していないものが多く、また大面積化が困難な構造であったため、社会への普及が進まないことが課題となっていた。

産総研ではフレキシブル電子デバイスの研究開発を進めている。特に、全ての製造工程を印刷で行う技術の開発を目指しており、これまでに全印刷メモリーアレイ、RFタグ、蒸散量センサーなどを開発してきた。一方、味の素はアミノ酸やポリアミノ酸などの機能性有機材料の研究開発やその生産技術について長年にわたる蓄積をもっている。

産総研がこれまでに開発した全印刷メモリーアレイは、強誘電性のポリアミノ酸をトランジスタの誘電体層に用いた強誘電体メモリーのアレイである。ポリアミノ酸は強誘電性だけではなく、主鎖がもつ大きな双極子モーメントを効率的に利用することで優れた圧電性も示すことから、今回、味の素と共同で圧電素子に適したポリアミノ酸材料を開発し、それを材料インクとし、印刷法に適した素子構造を適用することで圧力センサーのアレイを作製した。

◇ 新規ポリアミノ酸圧電材料の開発

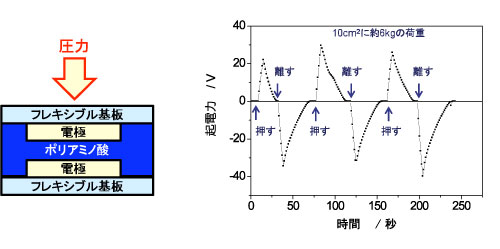

ポリアミノ酸材料はα-へリックスという剛直な棒状の分子構造をとっており、この材料を塗布して製膜すると、この棒状の構造がメソゲンとして働き、分子軸が基板面と平行になるように配列する(図1)。この膜は強誘電性を示すので、これまでにその性質を利用して強誘電体メモリー素子の作製を行ってきた。圧電材料として用いるにはこの規則的な配列のほかに、圧力を加えた際の分極量を大きくすることが重要である。今回試作した圧電素子では、ポリアミノ酸の分子軸に沿った主鎖中の双極子モーメントを大きくするように分子設計し、さらにインク化するために可溶化できるような分子設計を行った。これらの分子設計に基づいて合成したポリアミノ酸は10 cm2の面積、6 kgの荷重で数十Vの起電力を示した(図2)。

|

|

図1 ポリアミノ酸の主鎖構造 |

|

|

図2 素子断面図、圧力を加えた際の起電力測定結果 |

◇ 印刷デバイスに適した素子構造の採用

フレキシブル電子デバイスの中で最も単純な構造は、図2に示した素子断面図のようにフレキシブル基板上に電極を形成し、その上に誘電体層などの薄膜層、さらにその上に直接電極を印刷形成あるいは電極を印刷した基板を貼り合わせた構造になる。このような単純な構造でも印刷法による素子形成には困難を伴う。今回開発したフレキシブル圧電センサーではプラスチック基板上にスクリーン印刷によって作製した2枚の銀電極で圧電体膜を挟み込む構造をしている。これを印刷法によって作製する場合、下部電極上に圧電体膜を形成する必要があるが、この印刷電極表面には大きな凹凸があり、また立体形状は精密に制御することが難しいため、その上に形成した圧電体膜は下地の影響を強く受け、高品質な薄膜を製膜することが非常に難しい。今回スクリーン印刷によって作製した下部電極の厚さは約50 µmあり、その上に形成した圧電体膜は電極を完全にカバーすることが難しく、上部電極と下部電極が接触して大きなリーク電流が発生してしまうか、必要以上に圧電体膜を厚膜化する必要があるためセンサー駆動に必要な電圧が著しく増大してしまうという問題が生じた。特に下部電極のエッジ部分ではリーク電流の影響が顕著であったため、その部分の絶縁性の担保が必要であった。そこで、下部電極のエッジ部分のリーク電流を抑制できる新たな素子構造を採用することで、圧電体膜の薄膜化を可能にした。その結果リーク電流は実用上問題ないレベルまで減少し、数%だった素子の歩留まり率は、ほぼ100 %にまで改善された。

◇ シートデバイスに適した貼り合わせの方法

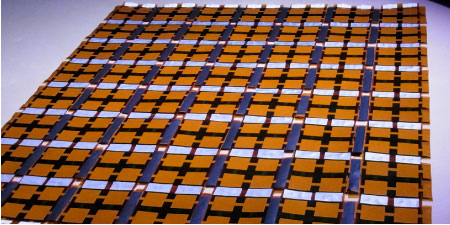

センサーアレイの大面積化の方法には、大面積の基板上に直接作製する方法と、小さい基板上にセンサーアレイを複数作製して、それらを貼り合わせる方法がある。同一素子を大量に製造するような場合には大面積基板上に作製する方法が適しているが、小さい基板上への作製では装置の小型化や多種多様な要求に対してさまざまな素子を任意に配列することができるなどのメリットがある。

今回は、大面積化の方法として基板を貼り合わせる方法を採用した(図3)。圧力センサーは素子上部から圧力がかかるため、それに耐えられる貼り合わせ強度が必要である。これまで、フレキシブル基板の貼り合わせは接着剤で行われてきたが、今回はフレキシブル基板の接合部を構造的に高強度化する技術を開発した。

|

|

図3 大面積圧力センサー(縦:80 cm、横:80 cm) |

今後は圧電センサーの高感度化、高微細化等の高性能化を行い、他のデバイスとの組み合わせやネットワークとのインターフェースを整備することで新たな圧電センサーデバイスの用途を提案していく。また、今回開発した圧電センサーアレイは振動発電にも応用できるため、蓄電池と組み合わせて自己発電型のセンサーの構築などを目指す。