(独)新エネルギー・産業技術総合開発機構(NEDO)の委託事業において、(株)SIJテクノロジ、(株)イオックス、日本特殊陶業(株)、(地独)大阪市立工業研究所、(独)産業技術総合研究所は、インクジェット方式による直接描画および極低酸素還元技術を用いて、線幅5 μm、配線抵抗率8.1 μΩ・cmの超微細配線形成を実現した。将来的には、携帯電話やICタグに利用される、次世代IC基板や超小型プリント基板などへ展開が期待できる。

本研究開発の目的は、ナノ粒子製造技術、極低酸素還元技術、超微細インクジェット技術の要素技術を統合し、半導体製造プロセスの中でも小型化と微細化が要求される次世代IC基板を対象とした銅の微細配線技術を確立し、以下を実現することである。

-

配線材料として銅を使用することにより、高い耐マイグレーション性を実現

-

極低酸素還元技術を用いて導電性を向上

-

ナノ粒子を使用することにより、製品化に向けた5 μm以下の超微細配線形成が可能

-

直接描画が可能なインクジェット方式を用いて、工程簡略化によるコスト低減

近年、電子デバイスの小型化・高機能化に伴い、各種電子部品の高密度化が求められている。通常、線幅10 μm未満の金属配線は、真空装置を使ってスパッタリングや蒸着により金属薄膜を形成後、リソグラフィ技術とエッチング技術にて形成される。しかし、この方式は大規模なスパッタ装置や露光装置が必要となり、装置コストの増大が問題となると同時に、配線に用いない不要な金属薄膜を除去する必要がある。そのため電子デバイスの大幅なコストダウンができ、さらにエッチングなどのウェットプロセスを使用せず環境に配慮したプロセスで20 μm以下の微細配線が実現可能なプリンタブルエレクトロニクス技術が求められている。

一方、微細配線で用いるインクには、金や銀の金属ナノ粒子が利用されており、微細な配線パターンを形成する技術については、いくつか方法論が確立されている。しかし、金ナノ粒子では材料の金自体が高価であるため、汎用品として広く普及する上で、大きな経済的な障害となっている。また、銀ナノ粒子では材料単価は相当に低減できるが、配線幅および配線間スペースが狭くなるにつれ、マイグレーションに起因する短絡が新たな問題として浮上している。そのため、銅ナノ粒子インク製造技術を確立し、銀から銅へと移行することに関心が集まっている。

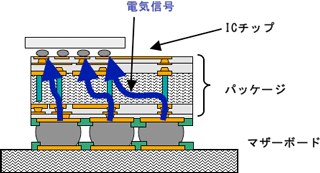

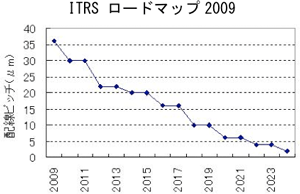

電子部品製造プロセスの中で特に小型化と微細化が要求されるのがICパッケージ(図1)である。ICパッケージは、ICチップを外的影響から保護すると同時に、ICチップとマザーボードを電気的に接続する役割があり、内部に配線が組み込まれている。ICパッケージにおける微細配線は、年を追うごとに細くなっており、2018年頃に10 μm以下の配線ピッチが世界標準になると予測されている(図2)。このようなニーズに応えるため、我々はナノ粒子製造技術、極低酸素還元技術、超微細インクジェット技術の要素技術を統合させ、2010年度から研究開発を着手した。

図1 ICパッケージ |

|

図2 ICパッケージ配線ルール

|

一般的に、インクジェット技術のアプリケーション開発には、インク技術を有する企業、インクジェット技術を有する企業、基板技術を有する企業の三者が必要不可欠であり、単独の開発は困難である。本研究開発では、(独)産業技術総合研究所が保有する極低酸素還元技術と超微細インクジェット技術を基に、(株)イオックスと(地独)大阪市立工業研究所 有機材料研究部 ナノマテリアル研究室が銅ナノ粒子を用いた導電インク開発、(株)SIJテクノロジが銅微細配線プロセス開発、日本特殊陶業(株)が実用化に向けた評価を実施している。我々の研究開発体制は、要素技術を有する川上産業とその実用化に向けた評価を行う川下産業との連携であり、本研究開発では材料・装置の課題を明確にし、その対応・改良により、迅速な要素技術開発を行っているのが特徴である。また、本研究開発は(独)新エネルギー・産業技術総合開発機構(NEDO)「ナノテク・先端部材実用化研究開発」の委託事業として共同で実施しているものであり、今回の成果はその研究過程で得られたものである。

(株)イオックスおよび(地独)大阪市立工業研究所は、ナノ粒子製造に対して広範な知見と技術力があり、共同でインクジェット方式に適合する銅ナノ粒子インクを開発した。

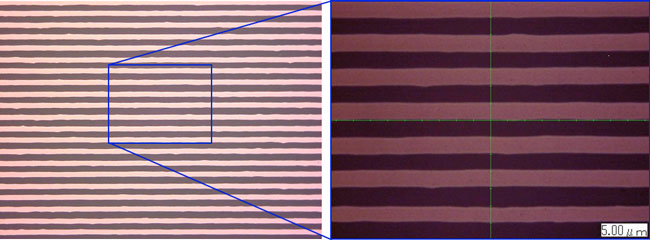

その銅ナノ粒子インクを(株)SIJテクノロジは、インクジェット適合性評価や吐出条件の最適化などにより、超微細インクジェット技術で線幅5 μm、ピッチ10 μmのラインをガラス基板上に形成することに成功した(図3)。

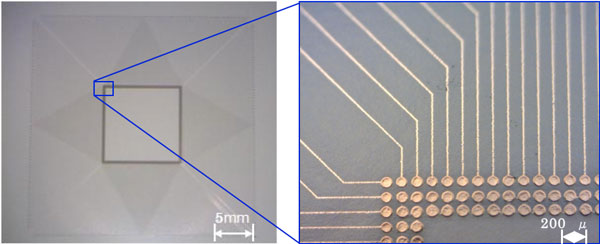

さらに実用的な配線を見据え、エポキシ基板上へハイエンドIC向けパッケージ基板を想定した配線形成を行った。本配線パターンサンプルは日本特殊陶業(株)が設計したものであり、最小線幅は10 μmで構成されている。超微細インクジェット技術による配線パターンサンプルの描画結果について、全体写真(図4(a))と局所の拡大写真(図4(b))を示す。

作成した配線パターンに対し、(独)産業技術総合研究所が保有する極低酸素還元技術で焼成を実施した結果、配線の抵抗率は8.1 μΩ・cmであることがわかった。インクジェット技術による銅配線形成において、線幅5 μmかつ配線抵抗率8.1 μΩ・cmは、これまでで最も優れた値である。

|

|

図3 本技術による成果(線幅5 μm、ピッチ10 μm) |

|

|

(a)全体写真 |

(b)拡大写真 |

|

図4 配線パターンサンプル(実物写真) |

インク材料の選定を行い、より微細なパターン描画を行えるよう、インクジェット吐出条件の最適化を進めていく。また、より低抵抗な配線を実現するための焼成条件や手段についての検討を進め、銅配線の標準技術としての確立を目指す。

本研究の最終目標は、ナノテクノロジーの融合による世界トップレベルの微細配線技術、かつ省資源・省エネルギー・低環境負荷のオンデマンド製造技術の確立であり、本研究の成果は、次世代ICパッケージ基板だけでなく、携帯電話を初めとする小型情報通信端末向けの超小型プリント基板、ICタグなどのRFID用アンテナなどの新規産業への展開が期待できる。

なお本成果は、2011年10月13日~14日に茨城県つくば市にて開催する産総研オープンラボで紹介する予定である。