独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノエレクトロニクス研究部門【研究部門長 金丸 正剛】主幹研究員 兼 3D集積システムグループ 研究グループ長 青柳 昌宏 、同グループ 菊地 克弥 研究員、加藤 史樹 産総研特別研究員らは、赤外線動画を撮影できるサーモグラフィービデオシステムを用いて、半導体LSIデバイスの過渡的放熱特性を評価する技術を開発した。

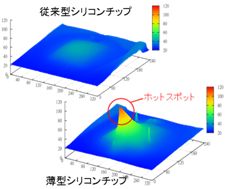

3次元高密度実装LSIの実現には、シリコンチップの薄型化が求められるが、薄型シリコンチップでは短時間の発熱によって局所的に温度が高くなる部分(ホットスポット)が顕在化すると懸念されている。今回、従来型のシリコンチップや次世代の主流となる薄型シリコンチップ上の微小ヒーターからの発熱を計測して、ホットスポットを20μm以下の解像度で検出でき、過渡的ホットスポットの発生を実証した。また、チップ表面温度分布の経時変化を1/60秒の時間分解能で測定することにより熱拡散過程の評価を行った。

さらに、薄型シリコンチップに薄膜ヒートスプレッダを形成した熱評価デバイスとヒートスプレッダのない薄型シリコンチップの表面温度分布や時間変化を比較することにより、過渡的ホットスポットの対策として開発中のオンチップ薄膜ヒートスプレッダによる過渡的ホットスポットの抑制効果を確認した。

これらの成果は3次元積層LSIシステム実現に向けて、評価技術や設計技術の高度化に貢献すると期待される。

詳細は、平成23 年9 月27日にフランスで開催される「THERMINIC2011」(17th International Workshop on Thermal investigations of ICs and Systems)で発表される。

|

|

|

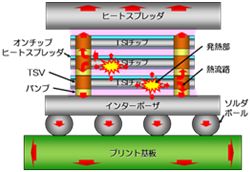

図1 3次元積層LSIシステムの概要図(左)とシリコンチップの熱分布画像(右) |

近年、スマートフォンなどの情報ネットワーク機器の普及で、ユビキタスネットワーク社会が現実となりつつある。今後さらに携帯情報端末など電子情報機器の高性能化への要求が高まることが予想されており、これに応えるためにはLSIデバイスのさらなる高性能化・低消費電力化が不可欠である。これまでは、LSIデバイスの最小構成単位であるトランジスタの微細化により高性能化・高集積化してきた。しかし、トランジスタ微細化の物理的限界が近づいていることから、トランジスタの微細化によらずに高集積化が可能な3次元LSIデバイス積層集積化技術が注目を集めている。

一方でLSIデバイスの高性能化に伴い増大する消費電力と、それによる発熱の問題が設計技術やパッケージング技術において重要な課題となってきている。LSIデバイスを多層に積層する3次元積層LSIシステムでは、従来のパッケージ表面から放熱する方法では内側のLSIデバイスから発生する熱が適切に放熱されない。放熱が不十分だと積層LSI内部の温度が局所的に上昇し、高温によってトランジスタの特性が変わるため、消費電力増大につながるリーク電流の増加、回路の誤動作などが懸念されている。このため3次元積層実装を実用化するためには、新しく熱の制御に関する設計・評価・材料分野の技術開発が不可欠となっている。

産総研では、近年のユビキタスネットワーク社会の実現に向けた情報携帯端末などの小型電子機器に対する高機能化の要求に応えるため、高密度システム集積技術について、幅広く基盤技術研究開発を行ってきた。特に、トランジスタ微細化によらない高集積化が可能な3次元積層LSIシステムの実現を目指した研究開発に力を注いできた。2003年にはLSIの3次元実装を実現する超高速高密度インターポーザの開発に成功し、2008年には化学的析出法による新しいLSIチップ実装技術を開発した。これらLSI積層化配線技術や接合技術の開発によって、LSIの3次元積層構造を製作すること可能となりつつある。しかし、予想される3次元積層LSIの熱問題に対応するため、3次元積層LSIの発熱・放熱評価技術の開発が急務である。

なお、本研究の一部は独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の受託研究「ナノ積層型高熱伝導膜によるホットスポットフリーLSIの研究開発」(平成21年度~平成22年度)の一環として実施されたものである。

従来行われているLSIデバイスの熱評価方法では、たとえばLSI中に作り込まれた数点の測定回路による温度データをもとにした大まかな熱分布の評価が行われるため、LSIデバイス内部で過渡的に発生するホットスポットのような、微小領域の過渡熱評価には適用できなかった。今回開発した熱特性評価システムは、パルス電源を用いて短時間で加熱を行い、加熱のタイミングに同期させてサーモグラフィーを用いて熱分布動画の撮影を開始し、初期温度に戻るまでの熱分布画像を取得、解析を行う。このシステムの要素技術は既に確立されているが、今回は薄型半導体チップで発生が懸念されるホットスポットを主なターゲットとするシステムとした。

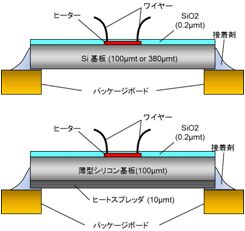

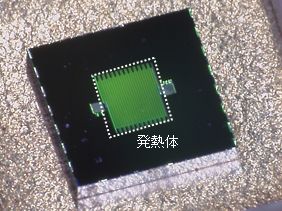

開発した熱特性評価システムの検証のためにチップ厚さを変えた熱評価デバイスを作製した(図2左上)。これらの熱評価デバイスはチップの外形サイズが3 mm×3 mmで、チップの中央部表面には発熱体となる1 mm×1 mmのマイクロヒーターが形成されている。従来型のチップのモデルとしてシリコン基板の厚み380μm(図2右)、3次元積層LSIシステムに向けた次世代型のチップのモデルとしてシリコンチップの厚み100 μmの熱評価デバイスを作製した。

|

|

|

図2 比較した熱評価デバイスの断面図(左)と外観写真(右)) |

熱評価デバイスにそれぞれ同じ電力パルスを与え、マイクロヒーターを発熱させて温度分布を測定したところ、従来型チップのモデルでは熱が十分拡散し局所的な温度上昇は見られなかった(図1右上)。一方、薄型シリコンチップを用いた次世代型チップのモデルでは、ヒーターの発熱範囲である1 mm角のうち約6%の範囲に高温部が集中して、ホットスポットが発生することが確認された(図1右下)。

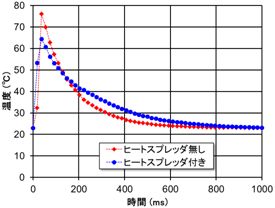

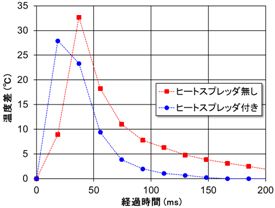

薄型シリコンチップを用いる3次元積層LSIシステムでは、発熱部が重なりあった際に急激な温度上昇をもたらすため、ホットスポットへの対策が非常に重要である。ホットスポットを抑制する手法の一つに、熱伝導率の高い材料を用いてLSIデバイスにヒートスプレッダを形成する方法がある。今回開発した熱特性評価技術がヒートスプレッダの評価に有効であることを確認するため、100 μm厚のチップ裏面に10μm厚の高熱伝導膜を直接形成した熱評価デバイスを作製し(図2左上下)、ホットスポットが発生する100 μm厚チップの熱評価デバイスと比較した。この高熱伝導膜は膜面方向の熱伝導率が約800 W/mKとシリコンの約5.4倍あり、これをチップに付けることで、熱を素早く平均化しホットスポット発生を抑制することが期待できる。これらの熱評価デバイスにそれぞれ11.8 Wの電力を8.5 ms間与え、マイクロヒーターを発熱させて測定したところ、ヒートスプレッダのない熱評価デバイスでは最高温度が76.0 ℃、ヒートスプレッダがある熱評価デバイスでは最高温度が64.3 ℃となり、最高温度が約22.1%低下していることが確認された(図3左)。また、熱評価デバイスの中央部とチップ中央部から1 mm離れた部分の温度差の時間変化を比較した(図3右)。この比較からヒートスプレッダのない場合は温度差がなくなるまで200 msよりも時間を要するが、ヒートスプレッダを付けることによって150 msの時点で温度差がなくなっており、ヒートスプレッダによってチップ面内の温度分布が均一化されていることがわかる。

|

|

|

図3 ホットスポットのピーク温度比較(左)とチップ面内温度差(右) |

今回開発した熱特性評価技術は、ホットスポット発生場所の特定と熱分布の検出、放熱過程の熱分布の時間変化などの計測に幅広く適用できるので、3次元LSI積層集積技術による電子回路だけでなく、さまざまな高性能電子回路についての放熱特性評価が可能である。また、今回行ったようなヒートスプレッダ材料などの効果検証や、LSIシステムの熱設計の検証なども可能と考えられる。

今回開発したシステムを活用し、民間企業、大学などと連携することで、低消費電力かつ高性能な電子回路を実現し、高性能コンピューター、携帯電子機器、情報家電などへの応用を目指して、実用レベルの技術開発を推し進める。