独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)ナノチューブ応用研究センター【研究センター長 飯島 澄男】畠 賢治 上席研究員(スーパーグロースCNTチーム 研究チーム長)は、平成21年度の経済産業省の補正事業により、日本ゼオン株式会社【代表取締役社長 古河 直純】の協力を得て、スーパーグロース法による高純度単層カーボンナノチューブの大量生産設備の開発を進め、この度、一日あたり600 gの生産能力を実現した。従来の実験室レベルの合成装置はバッチ式で、生産量は一日あたり1 g程度に止まっていたが、飛躍的に生産能力を向上させた。この設備の開発には、独立行政法人 新エネルギー産業技術総合開発機構 (NEDO) 「カーボンナノチューブキャパシタ開発プロジェクト」の成果が活用され、それを発展させることで実現したものである。得られた単層カーボンナノチューブの形状は、これまで研究開発設備で製造した試料とほぼ同等であり、単層カーボンナノチューブの持つ優れた機能を最大限発揮した透明導電膜、太陽電池、薄膜トランジスタ、キャパシタ等への応用に弾みがつく。

この成果を活かし、産総研は、つくばイノベーションアリーナ(TIA)のカーボンナノチューブ研究コアの活動の一環として技術研究組合 単層CNT融合新材料研究開発機構(TASC)との協力の下、単層カーボンナノチューブの基盤研究を加速し、大量試料を必要とする用途研究開発を推進する計画である。

なお、本設備で製造した試料は平成23年2月16日~2月18日に東京ビッグサイトで開催される第10回国際ナノテクノロジー総合展・技術会議(nano tech 2011)の産総研ブース内、特別展示「ナノテクノロジーで挑戦する大面積化プロジェクト」コーナーにて、透明グラフェンシート、調光ミラーガラス、大面積タッチセンサ、単結晶ダイヤモンドウェハ、常温形成セラミックス膜、色変化素子パネル、スマートルミネッセンスシートと共に展示される。

|

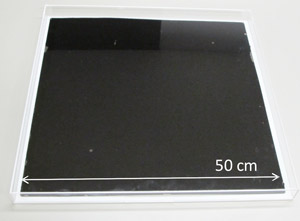

大量生産設備で製造した単層カーボンナノチューブ。 |

単層カーボンナノチューブは、多層カーボンナノチューブにはない種々の機能を発現するため、電子部材、高強度部材用材料等として社会・産業界から高い期待が寄せられている。これまでに産総研では、スーパーグロース法による高純度単層カーボンナノチューブの合成技術の開発に世界に先駆けて成功しており、その結果、単層カーボンナノチューブの潜在的高機能性を発揮できる応用開発に対して、そのさらなる進展に注目が集まりつつある。

産総研は2004年に革新的な単層カーボンナノチューブ合成技術であるスーパーグロース法を開発した。この方法で合成される単層カーボンナノチューブは、触媒粒子を含まず高純度(炭素純度99.9 %以上)である。また、成長基板上の触媒パターンを制御することで、容易にマクロ構造体を作成できる上、合成後、容易に基板と単層カーボンナノチューブを分離することができる。また、スーパーグロース法では、短時間で大量に単層カーボンナノチューブを合成できる。触媒効率が格段に高く、製造コストの大幅な削減にもつながるため、スーパーグロース法はカーボンナノチューブ生産の工業的展開に最も適している。

スーパーグロース法による工業規模の大量生産装置では金属シート上に触媒層をコーティングしており、これをCVD(化学気相成長)炉に送り込むことで基板上に単層カーボンナノチューブを連続的に成長させることができる。種々の合成条件を最適化することで、幅50 cmの金属シートの全面に単層カーボンナノチューブが均一かつ緻密に成長する。成長した単層カーボンナノチューブは、剥離装置により自動で根元から切断することで基板から分離・回収する。スーパーグロース法で合成される単層カーボンナノチューブは他の方法によるサンプルと比べはるかに高純度であるため、特に精製することなく多くのアプリケーションに供することができる。生産能力は一日あたり600 g以上であり、本格的な工業規模での生産に道を拓くことができた。

一般にCVD法で作製される材料の形状は、製造装置の規模や形状に依存するため、小規模の実験用設備と大規模な生産用設備で製造した試料の特性が必ずしも一致しない。本装置により、製造した単層カーボンナノチューブの形状は、これまで研究開発設備で製造した試料とほぼ同等であり、単層カーボンナノチューブの持つ優れた機能を発揮することが期待される。

大量の試料を必要とする用途開発を推進する計画である。