独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)環境化学技術研究部門【研究部門長 中岩 勝】バイオケミカルグループ 榊 啓二 研究グループ長、根岸 秀之 主任研究員、池上 徹 主任研究員は、1 wt%(重量百分率)程度の希薄な1-ブタノール(以下「ブタノール」という)水溶液から、ゼオライト系分離膜を用いて80 wt%以上に濃縮したブタノールを回収できる省エネルギー型のバイオブタノール精製技術を開発した。

ブタノールはエタノールと比較して発熱量が大きいことから、地球温暖化対策に貢献できる再生可能なバイオ液体燃料、すなわちポストバイオエタノールとして期待されている。今回、合成条件の最適化を進め、高いアルコール選択透過性をもつシリカライト分離膜を合成し、膜分離法(浸透気化法)によって、低濃度ブタノール水溶液から高濃度ブタノールの回収が可能となった。従来の分離膜を用いた場合に比べて、ブタノール回収のためのエネルギーを50~70 %程度低減できることが期待される。

この研究成果は、日本化学会の英文科学雑誌Chemistry Lettersにて、2010年11月13日にオンライン公開される。

|

|

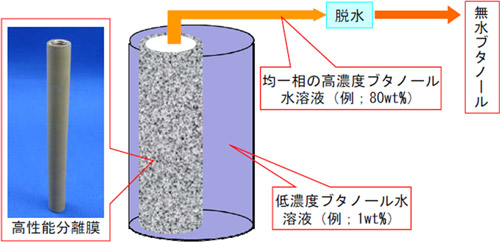

図1 新規高性能分離膜を用いた低濃度ブタノール水溶液からのブタノール精製

|

バイオマス由来の燃料であるバイオアルコールを石油代替燃料として利用する技術開発は、石油依存度を低減するだけでなく、カーボンニュートラルであることから、地球温暖化対策への貢献も期待されている。バイオエタノールやバイオブタノールなどのバイオアルコールは、食料と競合しない木材などのセルロース系バイオマスを原料として生産が可能である。特にブタノールは発熱量が34 MJ/kgと、エタノールの発熱量27 MJ/kgに比べて大きく、液体燃料としての有用性が高い。また、セルロース系バイオマスを構成する主要な糖はC6糖、C5糖であるが、酵母によるエタノール発酵では、C5糖が利用されないという課題があった。一方、ブタノール生産菌はC5糖も利用できることから、バイオマスを有効活用する上でブタノール生産技術開発への期待は大きい。

産総研では、省エネルギー性に優れた膜分離法を用いる(バイオ)アルコールの濃縮技術の開発に取り組んできた。特に、エタノールやブタノールなどを低濃度で含有する水溶液から、アルコールを選択的に分離・回収するためには、高いアルコール選択性をもつ分離膜が必要である。そこで、疎水性の高いシリカライト膜に着目し、膜分離性能の向上と発酵ブタノールへの適用に関する技術開発に取り組んできた。

なお、この研究開発は、独立行政法人 新エネルギー・産業技術総合開発機構の委託事業「バイオマスエネルギー等高効率転換技術開発制度(先導技術開発および加速的先導技術開発)(平成18~22年度)」による支援を受けて行ったものである。

通常、発酵によって生産されるブタノール濃度は0.5~1.5 wt%のため、液体燃料とするには、これを濃縮・脱水する必要がある。このような低濃度ブタノール水溶液からブタノールを蒸留法で精製するには大きなエネルギーが必要である。例えば、1 wt%のブタノール水溶液を蒸留によって99.9 wt%にまで濃縮するには、ブタノール1 kgあたり37 MJのエネルギーが必要となる。このように、低濃度ブタノールを蒸留によって濃縮するとブタノールがもっているエネルギー(34 MJ/kg)よりも精製に必要なエネルギーの方が大きくなってしまう。

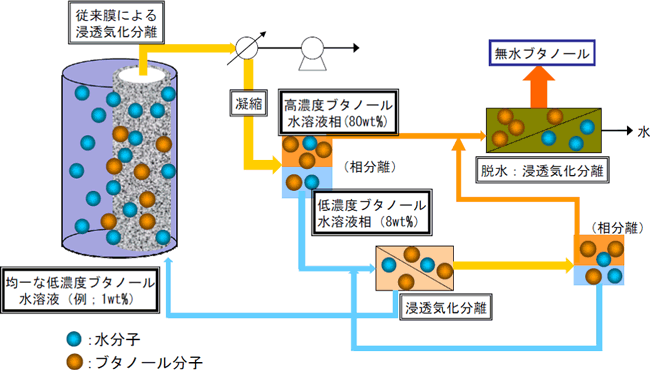

また、これまでに1 wt%ブタノール水溶液(50 ℃)をシリコーンゴム分離膜を用いて37 wt%まで、シリカライト粉末含有シリコーンゴム分離膜を用いて53 wt%まで濃縮できることが報告されているが、ブタノール濃度が8~80 wt%の水溶液では、ブタノールに少量の水が溶解している溶液相(上層)と水に少量のブタノールが溶解している溶液相(下層)に分離してしまう(二相分離、図2)。そのため、分離膜を透過した液中のブタノールをすべて無水化して回収するには、各々の相から脱水する必要があり、複雑なシステムになってしまう問題があった(図3)。

|

|

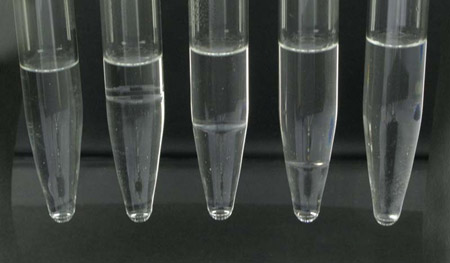

図2 ブタノール水溶液の相分離

左から、6.9 wt%ブタノール水溶液(均一相)、総体ブタノール濃度29.7 wt%(二相分離)、50.2 wt%(二相分離)、69.8 wt%(二相分離)、79.8 wt%(均一相)

|

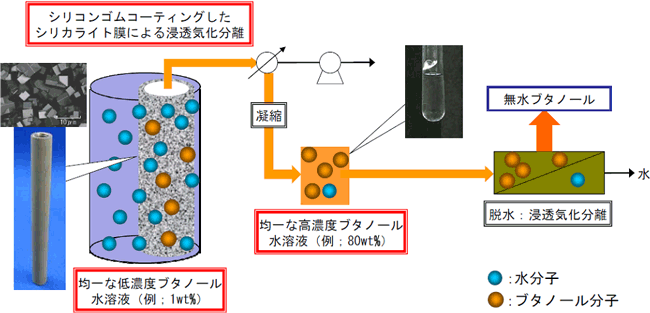

産総研では、シリコーンゴムコーティングを施したシリカライト膜の作製条件の検討を行った結果、浸透気化法を用いた膜分離法により、1 wt%のブタノール水溶液から82 wt%にまで濃縮された均一相が得られる高いブタノール選択透過性をもつ分離膜の作製に成功した(表1)。

膜透過液が80 %以上に濃縮されれば二相分離せず、濃縮された均一相だけを脱水すれば無水ブタノールが得られ、ブタノールの分離精製システムが格段に簡素化する(図4)。また、1 wt%ブタノール水溶液から82 wt%に濃縮されたブタノール液を回収する場合、脱水するための膜分離工程を考慮に入れても、無水ブタノール生産にかかる全所要エネルギーはブタノール1 kgあたり4.3 MJと計算され、ブタノールがもつエネルギーの約13 %のエネルギー投入でブタノールを生産できる。これはシリコーンゴム分離膜を用いた場合に比べて約70 %少なく、また、シリカライト粉末含有シリコーンゴム分離膜を用いた場合に比べても約50 %少ない。このように、今回開発した高性能分離膜によってブタノール精製に必要なエネルギーも大幅に削減できると予想される。

|

|

図3 従来の分離膜による低濃度ブタノール水溶液からのブタノール無水化システム

|

|

|

図4 新規の分離膜による低濃度ブタノール水溶液からのブタノール無水化システム

|

|

表1 今回開発した膜分離の性能(45 ℃)

|

|

供給液ブタノール濃度

|

1.0 wt%

|

|

透過液ブタノール濃度

|

81.8 wt%

|

|

透過流束

|

29.0 gm-2h-1

|

|

|

今回開発した高性能分離膜を用いた分離技術による(バイオ)ブタノール生産技術の早期の実現を目指し、産業界と連携して実用的なサイズの分離膜の製造法(伸長化およびモジュール化)の確立を図るとともに、さらに膜分離性能の向上を目指す。また、シリカライト膜を用いる膜分離プロセスを実際の発酵液に適用した場合の膜分離性能に影響を及ぼす発酵液中の因子を明らかにしていく。