株式会社 スギノマシン【代表取締役 杉野 太加良】(以下「スギノマシン」という)は、独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)バイオマス研究センター【研究センター長 坂西 欣也】エタノール・バイオ変換チーム【研究チーム長 澤山 茂樹】石川 一彦 主任研究員と共同でウォータージェットを用いたバイオマスの前処理技術を開発した。

今回の技術開発は、触媒や薬品、有機溶媒を一切使用せず、水だけを用いて環境低負荷なバイオマス有効活用のための基盤技術確立を目的としており、この分野では前例のない粉体工学と酵素工学を組み合わせた異分野融合型のバイオプロセスである。食料と競合しないセルロースをエネルギー資源(液体燃料)として利用するための粉砕(前処理)技術は世界共通の克服すべき大きな課題となっており、本技術開発が確立されれば国際的なイニシアチブを獲得できる国産技術となる可能性が高い。

本技術開発によって、1 Lのバイオエタノールを得るために必要な前処理コスト(消費電力)が大幅に削減できると見込まれる。

また、近年、微細化によりナノファイバーにしたセルロースを用いたグリーンコンポジット(複合材)の研究が活発であるが、微細化には臼による粉砕法やエレクトロスピニング法などが用いられているため生産効率が低く、微細化の均一性にも問題がある。今回開発した前処理技術は連続処理のため大量生産が可能であり、さらには酵素反応と組み合わせることによって均一にナノファイバー化されたセルロースを量産し、グリーンコンポジットの研究開発を加速させると期待できる。

|

|

写真 開発したバイオマス前処理技術を取り入れたバイオマス超微細化装置

|

植物の主成分であるセルロースは、地球上で最も大量に存在するバイオマスであり、これは石油・天然ガスに代表される化石資源の確認埋蔵量をも上回る。このセルロースを産業資源として利用するための基盤技術の開発が望まれているが、生体高分子であるセルロースは強固な結晶構造を形成しているために分解・微細化が困難であり、その利用が滞っている。現在、セルロースなどのバイオマスを産業資源として利用するために、強酸・超臨界法、メカノケミカル法、イオン液体等を用いる方法など、セルロースの微細化法や粉砕法が検討されている。しかし、廃液等による環境高負荷・高コスト・生産効率および使用酵素量などの問題を抱えており、環境負荷の小さいセルロース処理技術が求められている。

また、バイオマスの利用に関しては大きく分けて2つの流れがある。

1つは構成単位である糖にまで分解することである。セルロースから微生物の発酵原料であるグルコースが得られれば、液体燃料であるバイオエタノールだけでなく、バイオポリマーの原料となるアルコール類や高付加価値有機酸の製造が可能になる。もう1つは、セルロースをナノレベルでファイバー化(セルロースナノファイバー)することであり、セルロースナノファイバーからは、その高強度・低熱膨張などの特性を利用した各種樹脂の補強剤として100 %バイオマス由来の複合材料(グリーンコンポジット)の創製が可能になる。

これら2つの流れのどちらにおいても、バイオマスの微細化はキーとなる開発要素である

スギノマシンと産総研は共同で、触媒や有害な薬品を一切使用せず、環境に調和したバイオマスを有効活用するための基盤技術の開発に取り組んできた。

本共同研究では、ウォータージェットが持つ粉体の微細化能や分散化能に注目した。この技術をバイオマスの産業資源利用の前処理として応用するために、その取り組みの1つとしてウォータージェットによるセルロースの微細化技術開発を実施した。具体的には、スギノマシンが開発した既存微細化装置を基にしてバイオマスの粉砕に特化した超微細化装置を開発すること、および環境負荷の高い薬品等を一切使用しない環境に調和した前処理技術を提供することを目指して研究を進めた。

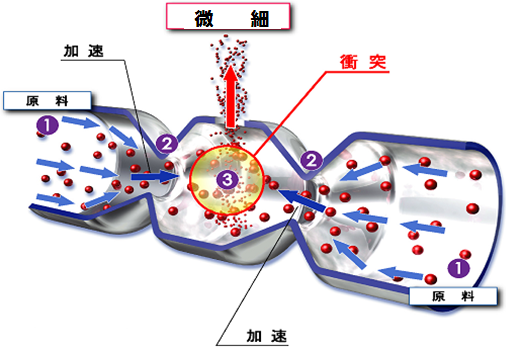

今回共同開発したウォータージェットを用いた前処理技術は、水だけを使用して硬質材料を短時間で連続的に大量に粉砕することができる(図1)。酸やアルカリ等の環境負荷の高い薬品を一切使用せずに素材を粉砕することができ、これらの特徴はバイオマスの粉砕(前処理)に非常に適していると考えられる。

|

|

図1 ウォータージェットを用いた超微細化装置によるバイオマス粉砕のポンチ絵

|

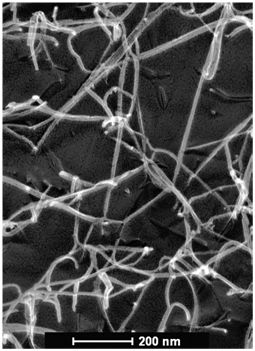

産総研は、2008年からスギノマシンと共同研究を開始し、超微細化装置の結晶セルロースに対する微細化メカニズムの解明および酵素への反応性試験を行ってきた。これまでに、超微細化装置を用いてこれらの生体高分子を処理すると、高結晶化度を保ったまま約20 nmの均一幅に微細化された高アスペクト比(繊維長/繊維径)をもつナノファイバー(図2)が得られることがわかった。その結果から、ナノレベルでの微細化により比表面積が増大し、酵素との接触機会を増やすことで酵素反応性を向上させることができると推測された。実際に超微細化装置によって微細化されたセルロースに酵素を作用させたところ、これらは高結晶性にも関わらず、最終分解効率が約6倍に向上し、酵素反応時間も数10分の1に短縮可能となっている。この分解メカニズムは従来の結晶構造破壊による酵素反応促進の考えとは異なる新規のメカニズムである。

|

|

図2 高アスペクト比をもつナノファイバー

|

また、グリーンコンポジットの開発を目的として、ナノレベルで均一に微細化された結晶セルロースを得るための研究が活発に行われている。微細化することによって得られる光学特性を利用して、有機ELディスプレーの透明基板への応用など次世代フレキシブルディスプレーとしても期待されている。微細化装置による微細化後、酵素反応を制御することにより、完全に分解させるのではなく、これらの結晶構造を保ったまま均一にナノレベルで微細化することを現在検討している。酸や他の物理的粉砕法と異なり、本技術開発によって得られる微細化セルロースは、結晶構造が保たれているため、これらが本来持つ特性(高強度・低熱膨張など)を活かした新機能性材料の開発を行うことができる。

従来はこれらのバイオマスを分解あるいは微細化する目的に応じて、酸や物理的粉砕手段を変える必要があったが、本装置は両目的(バイオマスの分解あるいは微細化)を同時に達成することが可能であり、バイオマスを有効利用する上で非常に画期的な技術である。

なお、バイオマスを微細化する上での課題として、これらの微細化が進行するに従いサンプルの粘性が増加し、処理が困難になることが挙げられる。処理サンプルの濃度を高くするとこの傾向は特に顕著となる。これはバイオマスが微細化されるとともに、分子表面の水酸基が露出し、分子周辺の水分子と水素結合を介した分子間の網目状ネットワークが形成され、ゲル化が進行するためと考えられる。サンプルのゲル化は装置に負荷がかかるなど、単位時間あたりの処理量および生産エネルギーコストの観点から都合が悪い。

この課題に関しては今後さらなる装置構造改善(装置の回路の増大、キャビテーション効果の改善による粉砕方式の最適化)を行うことで、60 kWhの消費電力で10 wt%濃度のバイオマスの処理を可能とし、1 Lのエタノールを得るために必要な前処理コスト(消費電力)を抑えることを目標とする。

今後、本装置の実用化を目指し、より天然に近い物質(木材・稲わら等の産業廃棄物)を用いて実証試験を行うとともに、高効率微細化装置を開発して、それらが生み出す、「セルロースナノファイバー」を生産し、その収益向上を目指す。

現在、消費電力の低減化および高濃度処理を可能にするため、さらなる装置の改良を行っている。3年後には現行処理回数の半減以下を目指す。