独立行政法人 産業技術総合研究所【理事長 野間口 有】(以下「産総研」という)先進製造プロセス研究部門【研究部門長 村山 宣光】明渡 純 主幹研究員(兼)集積加工研究グループ長と遠藤 聡人 産総研特別研究員は、インクジェット描画中にレーザー照射を行うことで、従来の工業用インクジェット技術では困難であった、描画線幅の微細化と線厚みの厚膜化の関係を両立させ、重ね塗りすることなくアスペクト比(配線厚/配線幅)が1以上、線幅10μm以下の微細導体パターンを10mm/secの速さで描画することに成功した。産総研では、この技術をレーザー援用インクジェット法(Laser assisted Ink-Jet printing: LIJ)と呼び、数百μmの段差がある凹凸基板や異なる材質、表面粗さの基板上に、基板表面状態の影響をほとんど受けずに、金属超微粒子インクなどによる微細かつ高アスペクト比の配線を描画できることを確認した。

レーザー援用インクジェット法を用いて描画した配線は、配線幅10μmで高アスペクト比の形状になり単位長さ当たりの抵抗値が6Ω/cmと低くなるため、これまでの工業用インクジェット技術の課題であった、金属超微粒子インクによる微細配線の高い抵抗値(配線幅10μmのとき70Ω/cm)を大幅に低減できた。

今回開発した技術により、チップとメイン基板間のインターポーザ(中継基板)、フレキシブルな樹脂部材上への配線、金属部材を用いた場合の段差接続や曲面上での高密度配線に対して、低抵抗値の配線を高速で描画でき、微小電子部品の製造・開発の高効率化が期待される。

|

|

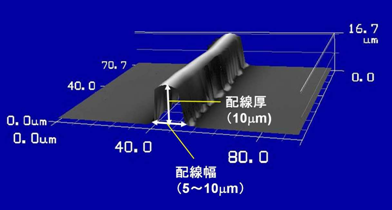

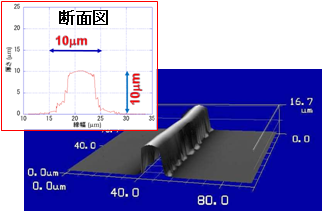

アスペクト比(配線厚/配線幅)が1以上の微細配線の様子 |

近年、製品仕様の多様化や製品サイクルの短期化に伴い、電子デバイス製造では小型、低コスト化だけでなく、多品種・少量生産に対応できるオンデマンドな設計・製造技術が求められている。また、このような電子部品を実製品で使用するときに、デバイスの特性を損なわずに高い信頼性で製品に組み込むことが求められており、このための実装技術がデバイスコストのかなりの部分を占めるとされている。さらに、フラットパネルディスプレー(FPD)などの大面積デバイスでは、従来の半導体微細加工技術を用いると真空プロセスのコストが高くなるため、実製品への適用がますます困難になっている。このような背景で、特に電子部品の実装分野では、マスク不要で大気圧プロセスのインクジェット技術による配線実装プロセスが期待されており、プリンテッドエレクトロニクス技術と呼ばれている。

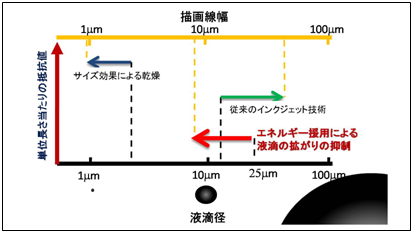

しかし、従来の工業用インクジェット技術で、微細パターンの描画を行うには、吐出インク液滴のサイズを微細化するためインク材料の粘度や表面張力の調整を行うと同時に、基板表面処理や微細マスクパターンを形成するプロセスが必要で、歩留まりを考慮すると、実用的には30~50μm程度の線幅が限界であった。さらに、微細パターンで描画した配線は、液滴の濡れ広がりや、液滴サイズ自体が小さくなるため配線の厚みが薄く(アスペクト比が低く)、特に導体配線に応用する場合、実用的な小さい配線抵抗を得るために、何度も重ね塗りが必要で作業能率が低下するなどの問題があり容易ではなかった。そのため、手早くかつ低抵抗値の配線を微細パターンで描画できるインクジェット技術の開発が強く望まれていた(図1)。

|

|

図1 吐出液滴径に対する線幅と配線抵抗値の領域 |

産総研では、MEMSとLSIチップなど電子部品の密度の高い集積化実装において、今後、多品種・少量生産に適したインクジェット技術の適用が重要になると考え、配線幅を狭めながら同時に配線厚みを厚くする(高アスペクト比化)技術開発に取り組んだ。すなわち、ノズルサイズの微細化やインク材料などの改善によらずに、抵抗値の小さい微細配線を平坦ではない基板上に高速で作製するため、従来困難とされていた「着弾後に液滴が広がるのを抑制」することを目指した。

なお、本研究は、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)の委託事業「高集積・複合MEMS製造技術開発事業(2006-2008年度)MEMS-半導体横方向配線技術(高密度な低温積層一体化実装技術)」により行われたものである。

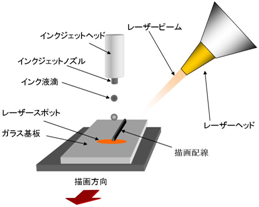

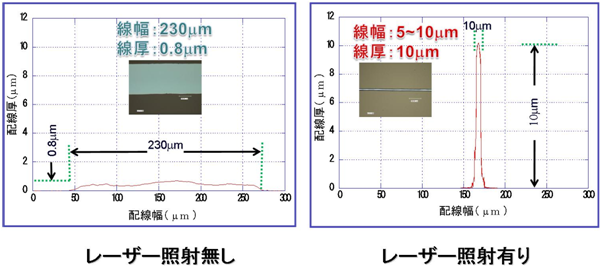

今回の成果では、シングルノズル型のインクジェット・ヘッドから吐出された、直径25μm(8.2ピコ・リットル)程度のインク液滴を用いた。この液滴は、通常の家庭用インクジェット機で吐出される液滴よりもサイズが大きい。これにCO2レーザーを照射して(図2)局所的な加熱を行い、液滴の流動制御や液滴中の溶媒の乾燥を促進し、吐出液滴径より小さな線幅約5~10μm、配線厚み10μm、アスペクト比(配線厚/配線幅)で1以上の微細Ag(銀)配線(図3、図4)をガラス基板上に直接描画できた。重ね塗りをせずに線幅を微細化すると同時に、高アスペクト比の配線を描画でき、1ノズルあたりの描画速度も10mm/secと大幅に向上させることに成功した。これは、吐出インク液滴径より小さな線幅がインクジェット法で描画できる可能性を初めて示したもので、図3に示すように、レーザー照射の無い従来の工業用インクジェット法で表面処理を施さない基板に描画した配線と比較して、アスペクト比で250倍以上の改善である。さらに、バルジ効果と呼ばれる、着弾時の液滴の不均一な濡れ広がりやコーヒーリング現象と呼ばれる膜厚の不均一を抑えることもできた。用いたインクは、Agナノ粒子が有機溶媒に分散された市販のもので、例えば線幅10μmのAgパターンで、単位長さ当たりの配線抵抗値は、レーザー照射の無い場合の70Ω/cmから6Ω/cmへと、大幅に低減することができた。金属超微粒子インクによる微細配線の高い抵抗値を改善するためには、導電インクで形成された配線パターンの体積抵抗率の低減だけでは限界があるが、このように配線厚みを増加し高アスペクト比化することで低抵抗の微細配線が可能となる。

|

|

図2 レーザー援用インクジェット法 |

|

|

図3 描画配線アスペクト比(配線厚/配線幅)に対するレーザー照射の効果 |

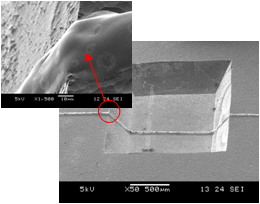

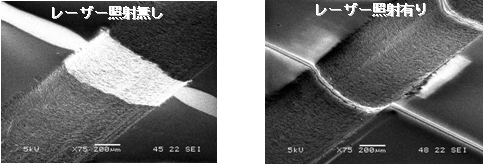

図5は、このようなレーザー援用インクジェット法の特徴を生かし、Si(シリコン)基板上の段差を乗り越えた配線を行った結果である。ノズル液滴がある程度大きいことから、ノズル - 基板間距離が従来インクジェット法より大きく取れ、Si基板上で100μm以上の段差エッジ部を乗り越えて配線を描画できた。さらに、図6左に示すように、従来のインクジェット法では、基板表面の粗さが大きいと、その基板表面微細凹凸の面内方向の毛細管力により、描画パターンは広がってしまう。しかし、図6右に示すように、レーザー援用インクジェット法では、基板に到達した液滴は、瞬時に固化するため、基板表面の粗さの影響を受けず、微細パターンを描画することができる。このためわざと基板表面を荒らしておけば、物理的アンカーリング効果により、描画パターンと基板との密着力が向上することも確認できた。

図4 高アスペクト比の配線(縦横高さ等倍)とその断面形状 |

図5 Si(シリコン)基板上の段差乗り越え

|

これまでインク液滴の乾燥を促進させる方法としては、基板自体を加熱する方法があるが、基板からの熱によってインク吐出ノズルの開口部付近が乾燥し、ノズルの詰まりが起こりやすく、また、熱による対流の影響で飛翔中の液滴の軌道が狂い、高い着弾精度が得られなかった。一方、微細パターンを描画するために、図2に示したように、液滴サイズそのものをサブフェムト・リットルまで微細化して、液滴体積に対する比表面積を増加することで乾燥を促進させる手法が知られるが、微細な液滴を吐出するノズル開口自体も微細化するため、インク乾燥によるノズルの詰まりが発生しやすいといった実用上の困難があった。これに対して今回のレーザー援用インクジェット法は、液滴サイズが数ピコ・リットルと微細配線用としては比較的大きいノズル開口サイズが使用可能で、局所加熱の影響によるノズル開口部の乾燥や飛翔液滴の軌道変化も少ないため、インク乾燥によるノズル詰まりも生じにくく正確なインク液滴の着弾が可能となる。したがって、実用性が高く精度の高い微細パターン描画を提供できることが大きな特徴でもある。

|

図6 研削加工で形成されたグルーブ(溝)の段差乗り越え配線描画(ガラス基板上)

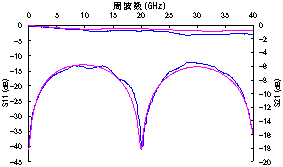

図7 コプレーナー型高周波線路の伝送特性

(<40GHz)、青:実測値、ピンク:理論計算

|

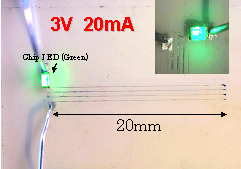

図8 LIJ法によるLEDチップの点灯試験

(線幅:30μm、線長さ:80mm)

|

|

現在までに、この技術を用いて導電性材料の2次元パターン描画やポストアニール無しの導電配線の形成、また、図7に示すように、コプレーナー型高周波線路を形成し、40GHzまで良好な伝送特性が得られることや、図8に示すように、配線幅30μm、配線長さ80mmの微細Agパターンを通し、LEDを定格電流20mAで駆動し、十分な輝度で点灯できることも確認できた。さらに、酸化物材料などのさまざまなインク材料でも、上記導電材料と同等のレーザー照射効果によるアスペクト比の向上が確認された。

産総研では、このレーザー援用インクジェット法でレーザー照射条件やインク材料の最適化をはかり、より微細なパターン描画を目指すとともに、マルチノズル・ヘッドへの適応を検討するなどの改良を進め、さらなる技術の向上を目指す。また、共同開発を進める民間企業を広く募集する予定で、さまざまな材料への適用、用途展開を進め、実装コストの大幅な低減や設計・仕様変更あるいは、カスタムメードに対応できる実装技術に発展させる。