独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)環境化学技術研究部門【研究部門長 中岩 勝】バイオケミカルグループ【研究グループ長 榊 啓二】羽部 浩 研究員、福岡 徳馬 研究員は、バイオディーゼル燃料(BDF)の普及等で急増するグリセリンからD-グリセリン酸を効率的に生産する方法を開発した。

植物油からBDF等を製造するプロセスにおいては、重量で1割程度のグリセリンが副生し、世界で年間100万トンに達する。そのためグリセリンの有効利用が求められており、先にわれわれは民間企業と共同で、これを機能性界面活性剤に変換する技術を発表した。

今回、グリセリンを酸化能力の高い微生物、酢酸菌によって酸化し、効率的なD-グリセリン酸生産方法を開発した。

D-グリセリン酸やその誘導体は、アルコール代謝促進作用をはじめ優れた生物機能を有しているが、工業的生産方法が確立されていないため高価である。これが安価に製造されるようになれば、例えば、バイオプラスチックなどの化学品原料として、あるいはアルコール代謝促進・肝疾患治療等を目的とした医薬品、化粧品素材の原料など、幅広い用途が期待される。

なお本技術の詳細は、2009年3月28日~29日に福岡国際会議場・マリンメッセ福岡で開催される日本農芸化学会2009年度大会にて発表される。

|

|

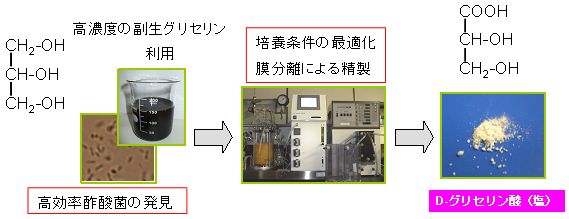

高濃度の副生グリセリンからD-グリセリン酸を効率的に生産

|

近年、植物油等からBDFや各種化成品を製造する技術が推進されているが、副生するグリセリンの余剰が問題となっている。これまで開発が進められてきた主なグリセリンの活用例は、化学的手法による汎用化学品の生産プロセスが多く、反応収率や生成物の純度に難点があった。

一方で、発酵や酵素変換といったバイオ法による高機能化学品の生産プロセスも検討されているが、原料として高濃度のグリセリンを利用できないことや、生産物の分離精製にコストがかかるといった問題があった。

産総研は先に民間企業と共同で、粗グリセリンを機能性界面活性剤に変換する技術を開発した(2008年9月11日プレス発表)。その研究過程で、グリセリン誘導体の1つであるD-グリセリン酸に着目し、微生物によるD-グリセリン酸生産の研究開発に着手した。またわれわれは、分離膜を使った省エネルギー型の分離・精製技術の開発も進めており、これらを組み合わせることで低コスト・効率的な生産法を開発するに至った。

なお、本研究開発は、独立行政法人 新エネルギー・産業技術総合開発機構の平成20年度産業技術研究助成事業による支援を受けて実施したものである。

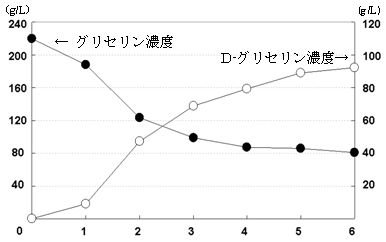

食用のお酢(酢酸)は酢酸菌の働きでエタノールを酸化してつくられるが、われわれは酢酸菌の中から、高濃度のグリセリンを酸化してD-グリセリン酸へと効率よく変換するグルコノバクター属細菌株を見出した。これまでにもD-グリセリン酸の微生物生産に関する報告はあったが、生産量は最大でも57g/L(グラム/リットル)であった。多くの細菌は20%以上のグリセリンが存在すると生育が非常に悪くなるため、このような高濃度のグリセリンが原料として投入されることはほとんどなかった。われわれは副生グリセリン利用促進の観点から、通常の倍以上の高濃度(22%)のグリセリンを原料として投入し、かつ培養条件や通気量の最適化などを行ったところ、D-グリセリン酸の生産量が大きく上昇することを突き止め、約90 g/LのD-グリセリン酸を得ることができた(図1)。

|

|

培養日数(日)

図1 高濃度(22%)グリセリンの発酵によるD-グリセリン酸の生産

|

上記実験においては精製グリセリンを用いたが、通常BDF製造過程で排出される副生グリセリンは数%のメタノールやその他の有機不純物を含んでいる。これらはD-グリセリン酸の生産を阻害することがわかった。そこで減圧下で加熱してメタノールを除去し、活性炭処理で有機不純物を除去することによって、この問題を解決した。

本技術のもう1つの特徴は、生産物の分離・濃縮においてイオンを選択的に通す膜を用いたことである。微生物反応液にはD-グリセリン酸の他に、残存グリセリンや副生成物であるジヒドロキシアセトン、培地成分をはじめ目的外の物質が多数存在している。これらを膜分離によって約90%除去し、目的物を短時間かつ簡便に濃縮することができ、濃度200 g/L以上のD-グリセリン酸溶液を得た。これに塩化カルシウムを加えて、純度の高いD-グリセリン酸カルシウム塩を沈殿させることができた(図2)。

|

|

図2 生産されたD-グリセリン酸カルシウム塩

|

今後は、D-グリセリン酸、およびその誘導体について用途開発を行う。石油に代わる再生可能な資源から広範な化学品を製造する循環型社会の実現に向け、技術体系を発展させていきたい。