独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)光技術研究部門【研究部門長 渡辺 正信】有機半導体デバイスグループ 鎌田 俊英 研究グループ長、吉田 学 研究員らは、プラスチックフィルム上にアルミニウムなどの電極や配線をスクリーン印刷などの印刷法で形成することに成功した。これは金属ペーストを用いてパターンを印刷形成した後、力学的エネルギーを加えることで焼結させる技術で、高温処理を必要としないために、熱に弱い汎用プラスチックフィルム上でも、アルミニウムなどの電極や配線パターンが印刷により形成できる。

従来は、金属ペーストを用いて印刷パターンを形成した後に、400℃以上の高温で加熱焼成処理して金属粒子を凝集させ金属パターンの抵抗を低下させる必要があった。しかしながら、アルミニウムなど高温で酸化しやすい金属は、この焼成過程で酸化され抵抗が大きくなってしまうため、電極や配線パターンを印刷形成することは困難とされてきた。

今回、金属粒子を凝集させるために、熱エネルギーの代わりに力学的エネルギーを用いる方法を開発し、高温による酸化を進行させずに金属粒子を凝集させ、150℃以下の低温で金属パターンの抵抗を低下させることに成功した。アルミニウムをはじめ、さまざまな金属での印刷パターン形成が可能である。

また、金属組成を調整した合金ペーストを開発し、印刷で形成した金属電極パターンの仕事関数を制御することに成功した。これにより、柔軟なプラスチックフィルム上に、印刷でさまざまな電子回路を形成させることが簡単にできるようになり、フレキシブルディスプレイやフレキシブル太陽電池、フレキシブル配線基板など、低コストでフレキシブルなユビキタス情報端末の作製技術として、さまざまなフィルムデバイスの作製に適用できると期待される。

本成果は、2008年10月20日~21日に産総研つくばセンターで開催される「産総研オープンラボ」で公開する予定である。(詳細情報:「印刷で作製する柔らかな電子素子」として研究室公開予定)

|

|

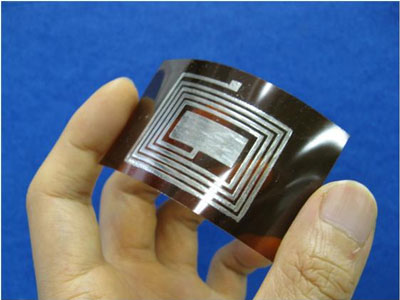

プラスチックフィルム上に印刷形成したアルミニウム配線

|

今日、ネットワーク技術が飛躍的に普及し、ネットワーク端末に対して多様な要求が出てくるようになってきた。その代表的な例が、軽量可搬型のモバイルディスプレイやフィルム太陽電池、無線により物体情報の管理を行う無線ICタグなどの携帯型情報端末機器である。これらの機器は、可搬性による利便性向上の要求から、軽量フレキシブル化を図ることが重要視されるようになってきており、これを実現するための技術としてプラスチックフィルムなどの軽量で柔軟な基板上への電子回路の形成技術の開発が強く求められている。このような機器に使われるデバイスがプラスチックフィルム上に印刷で形成できるようになれば、素子製造の生産性が飛躍的に向上すると考えられることから、印刷による素子形成技術への期待が年々高まってきている。

これまで、電子回路の電極・配線の印刷形成用の金属材料としては、銀や金、炭素など、酸化されにくいごく一部の材料しか用いることができないとされてきた。これは、印刷形成パターン後、400℃以上もの高温で加熱焼成処理する必要があるが、この加熱工程での酸化により抵抗値が著しく高くなってしまうためである。しかし、実用的に用いられている金属配線は、主に銅やアルミニウムであり、これらの金属を用いて配線を印刷形成することが望まれているが、アルミニウムなどの酸化しやすい金属配線は印刷による形成ができないとされ、通常は真空プロセスが用いられている。

産総研では、携帯可搬性の高い情報端末機器を創出するために、電子素子や回路をプラスチックフィルム上に印刷により形成できる半導体や導体、誘電体などのさまざまな部材の低温印刷形成プロセス技術の開発に取り組んでいる。これまでに、半導体の印刷形成技術の開発などにより、ディスプレイやメモリー、無線ICタグなどをフィルム上に印刷形成することに成功してきた。今回は、特に熱望されていたフィルム上へのアルミニウム配線の印刷形成技術の開発に取り組み、熱代替エネルギー付与による低温加工プロセスを検討し、本技術を開発するに至った。

なお、本研究開発の成果の一部は、独立行政法人 新エネルギー・産業技術総合開発機構の産業技術研究助成事業「フレキシブル実装のための金属インク直描パターン非熱的焼結技術の開発」の支援を受けて実施した。

今回、アルミニウムなどの酸化しやすい金属を用いて、電極や配線を汎用プラスチックフィルム基板上に印刷で形成できる低温焼成技術の開発に成功した。さらに、この技術が適用できる金属ペーストや合金ペーストを開発し、電子素子構成に必要となる部材の性能を調整できる技術を開発した。以下に、その開発内容を示す。

|

(1) |

配線や電極を印刷形成する場合、導体材料をインク化する必要がある。通常、導体インクは金属の粒子をポリマー等のバインダー中に分散させることによって構成されている。このため、印刷形成パターンの抵抗を低下させるためには、パターン形成後、加熱処理によって金属粒子を密に凝集させる必要がある。通常、こうした金属粒子を凝集化させるためには、400~500℃といった高温での焼成が不可欠で、それをしないと十分な電導度が得られない。しかし、こうした高温処理を行うと、金属の酸化が進んで絶縁体となってしまうことが多い。また、導体パターンを形成させる基板が、高温に耐える必要があるため、200℃程度までの加熱にしか耐えられない汎用プラスチックフィルムなどは用いることができなかった。

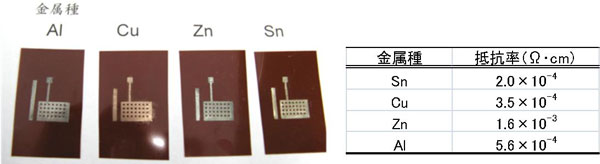

今回、低温焼成の際に、熱エネルギーの代わりに力学的エネルギーを付与することで金属粒子を低温で凝集させる技術を開発し、150℃以下の低温処理でも、金属電極や配線の抵抗を著しく低下させることに成功した。アルミニウム(Al)のペーストを用いたプラスチックフィルム上の印刷形成パターンに適用したところ、150℃以下の加工温度で、5×10-4 Ωcm以下の低抵抗率のパターン(厚さ:14µm、シート抵抗:0.4Ω/□以下)が形成できることを確認した。同様に、銅(Cu)、亜鉛(Zn)、スズ(Sn)などの金属ペーストを用いた場合も、150℃以下の加工温度で、低抵抗の金属パターンを印刷形成することができた(図1)。加工温度を150℃以下に下げたことにより、フレキシブル素子用の基板として最も汎用的に用いられるプラスチックであるPETのフィルムが使用できるようになるため、コスト削減や生産性の向上が可能となる。

|

|

図1 フィルム上にスクリーン印刷で形成したさまざまな金属の導体パターンおよびそれぞれのパターンの抵抗率

|

|

|

(2) |

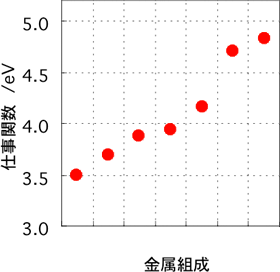

今回開発した技術は、金属ペーストに限らずさまざまなペーストに適用できる。別途開発した合金ペーストを用いてフィルム基板上に導体パターンを形成したところ、さまざまな仕事関数を示す電極パターンが形成できた(図2)。ペーストを構成する合金中の金属組成を調整することで、任意の仕事関数を持つ電極パターンが、フィルム上に印刷で形成できるようになる。

|

|

図2 フィルム基板上にスクリーン印刷で形成した合金パターンの仕事関数

仕事関数は、大気下ケルビン法にて計測した。

|

|

|

(3) |

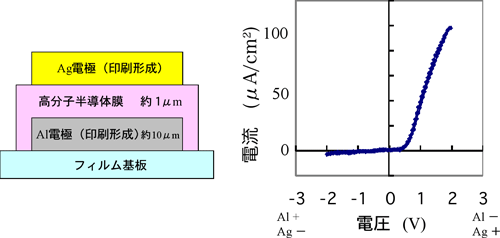

このように仕事関数を制御した電極の形成は、印刷形成素子では、活性層と電極間の電荷の移動性能を制御するために極めて重要となる。今回、この方法を適用して作成した印刷電極を用いて、フィルム上にダイオードを印刷で形成することを試みた。図3は、試作したダイオードの素子構成およびその電流―電圧曲線である。対抗する電極には、一方は銀(Ag)、他方はアルミニウム(Al)を用い、それぞれスクリーン印刷で形成したパターンに、今回開発した低温焼成技術を適用して形成させた(図3)。活性層には高分子半導体を用い、キャスト法で薄膜を形成した。作成したダイオードは、極めて良好な整流特性を示すことが確認でき、異なる仕事関数をもつ電極の印刷形成が有効に機能することを検証できた。

|

|

図3 フィルム上に印刷で作製したダイオードの素子構成とその電流―電圧曲線

|

|

今回開発した技術は、プラスチックフィルム上に配線や電極パターンを印刷で形成する際に広範に用いることができる技術である。フレキシブルプリント配線基板をはじめ、フレキシブルディスプレイ、フレキシブルフィルム太陽電池、ペーパー無線ICタグなど、さまざまなフレキシブルデバイスの製造に適応されていくものと期待される。

本研究開発成果は、プラスチックフィルム上に電子素子・回路を印刷で形成する技術として開発した。加工温度としては、ある程度十分な低温化を実現することができたが、抵抗値に対してはまだ改良の余地がある。今後はさらなる改良を加えることで、より低抵抗化を図っていき、フィルム上電子回路の低温印刷加工技術として確立していくための開発を進めていく。