独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ナノチューブ応用研究センター【研究センター長 飯島 澄男】スーパーグロースCNTチーム 畠 賢治 研究チーム長、早水 裕平 産総研特別研究員らは、単層カーボンナノチューブ(CNT)を用いた集積3次元CNTデバイスの実現に成功した。

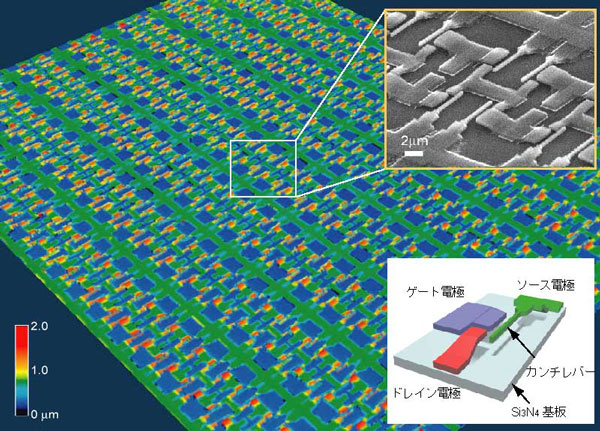

今回、CNTの高密度配向集合体である“カーボンナノチューブ・ウエハー(CNTウエハー)”の開発により、設計したCNTデバイスを大量作製することに成功した。その実例として、位置・形状を自由自在に制御し、複雑な3次元形状を有するCNTデバイス構造を基板上に1000個以上も集積した(図1)。さらに、作製したCNTデバイス構造の電気駆動に成功し、CNTデバイスの実用化へ大きく近づいた。

本研究成果は、2008年5月4日18時(英国時間)に、英国科学誌Nature Nanotechnologyのオンライン版に掲載される。

|

|

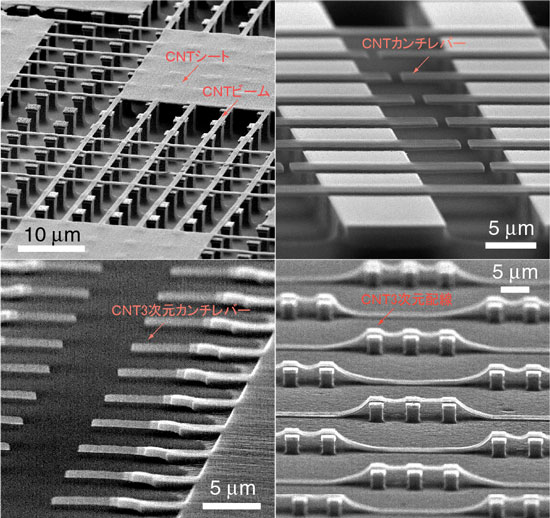

図1:集積化された3次元カーボンナノチューブ・デバイス構造のレーザー顕微鏡画像及び電子顕微鏡画像(挿入図) |

カーボンナノチューブ(CNT)は、強靭性、高導電性、柔軟性、異方性、低次元性、低摩擦性等の従来素材が持たない新しい機能を持つ炭素材料であり、微小デバイスにとって理想的な特性を有している。そのため、次世代のナノデバイス材料として注目を集めており、世界中の研究機関が競って研究開発を行っている。これまで、単一のCNTを用いた不揮発性メモリ、スイッチ、センサー、ナノ・ピンセット、チューナブル共振器などの報告がなされてきた。

しかし、これらの技術では、CNTの位置・形状を任意に制御し、多様な機能を有するCNTデバイスを集積化することが不可能であった。そのため、これらの研究報告は単一のデバイスの実現に限られ、工業化の見通しが全く見えないものであった。工業化するためには、シリコン半導体のように微細加工技術によって多数のデバイスを一度に集積作製することが必要である。

産総研スーパーグロースCNTチームでは、平成16年度に高効率の高純度単層CNT合成法である水分添加CVD法(スーパーグロース法)を開発した。これにより、超長尺で高純度の単層CNTが垂直配向し集合したCNTマクロ構造体を作製できるようになった。平成18年度には、CNT高密度化法を開発し、上記単層CNTを、稲穂を束ねたように高密度化したCNT固体を作製することに成功した。同グループでは、スーパーグロース法およびCNT高密度化法と、半導体のリソグラフィー技術を融合することを目指し、CNTデバイスの集積化に向けた研究開発を行ってきた。

なお、本研究開発は、独立行政法人 新エネルギー・産業技術総合開発機構による「高集積・複合MEMS製造技術開発事業 ナノ材料(CNTなど)の選択的形成技術」(平成18~20年度)の委託事業として実施された。

(1)カーボンナノチューブ・ウエハーの作製

産総研のスーパーグロース法を用い合成された、高純度、超長尺CNTが垂直配向集合したフィルム状マクロ構造体“垂直配向CNTフィルム”に対して、特殊な処理(CNT高密度化法)を施して高密度のCNTが平面的一方向に配向した板状の“CNTウエハー“を作製した。シリコン単結晶ウエハーでは結晶の方向が一方向に揃っているが、CNTウエハーでは高密度配向した多数のCNTが互いに強く結束して一方向に配向している。これはリソグラフィーに耐えうる強度を有し、シリコン・ウエハーと同じようにレジストを用いた微細加工が可能である。そのため、既存の半導体プロセス技術が適用可能であり、シリコン・ウエハーを加工するように、CNTウエハーを任意の形状に加工することが出来る。

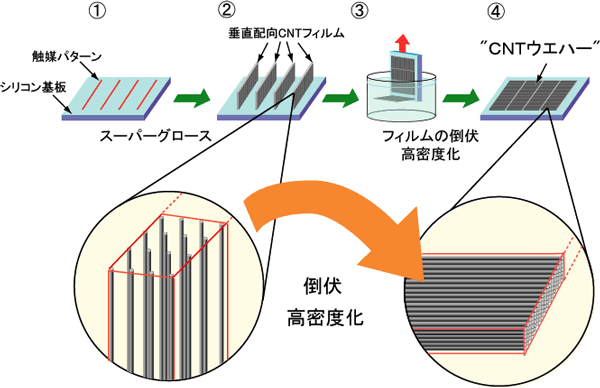

CNTウエハー作製方法を図2に示す。(1)シリコン基板上に触媒を線状にパターニングする。(2)スーパーグロース法を用い、シリコン基板上に垂直配向CNTフィルムを作製する。(3)基板を液体に浸し引き上げることにより、CNTフィルムを基板上に倒伏する。(4)倒伏したCNTフィルムは、液体の乾燥と共に高密度化され基板に密着して、CNTウエハーとなる。

|

|

図2:カーボンナノチューブ・ウエハーの作製工程の模式図 |

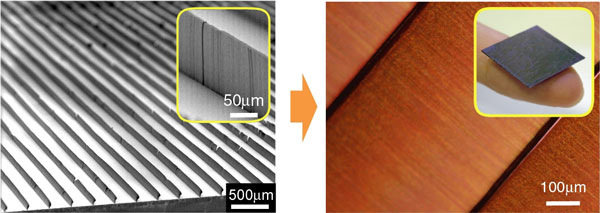

倒伏前の配向CNTフィルムは、平均直径2.8nmのCNTが垂直配向し、高さがミリメートル以上、純度99.9%以上、比表面積1000(m2/g)、密度0.03(g/cc)の特性を有している。これに対し、倒伏後のCNTフィルムは、液体乾燥時に液体の表面張力とCNT間のファンデルワールス力によって、純度、配向性、高い比表面積を保ったまま、高密度化され、密度0.5(g/cc)の板状CNTウエハーとなる。このCNTウエハーは、軽量で強靭な機械特性を有し、シリコンを上回る共振周波数を示すことが期待される。一方で、非常に柔軟であり、90度以上曲げても断線しない。電気特性は、CNTの配向方向に対して平行方向には抵抗率0.008Ω・cm、垂直方向では0.20Ω・cmと顕著な異方性を有している。

|

|

図3:垂直配向カーボンナノチューブ・フィルムの電子顕微鏡写真(左)、及び、カーボンナノチューブ・ウエハーの光学顕微鏡写真(右)(右挿入図は2x2cm基板上のCNTウエハー) |

(2)CNTウエハーのリソグラフィー技術を用いた微細加工

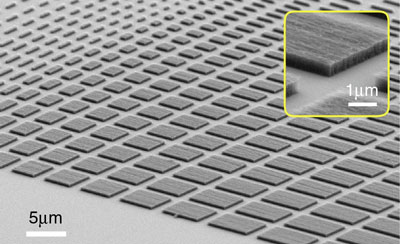

CNTが高密度化されたCNTウエハーはマスク用のレジストを塗布しても壊れることなく、リソグラフィー技術によって任意の形状に加工できる(図4)。具体的には、CNTウエハーにレジストを塗布し、電子線描画装置を用いて露光・現像することによって、マスクを作製することができる。これに、酸素プラズマを用いてCNTウエハーをエッチング(不要部分を除去)し、その後、レジスト・マスクを除去することによって、CNTの形状を任意に加工することができる。

|

|

図4:島状カーボンナノチューブ構造体の電子顕微鏡写真 |

|

図5:種々のカーボンナノチューブ構造体の電子顕微鏡写真

(左上:シリコンピラー上のCNTビーム及びCNTシート、右上:CNTカンチレバー、左下:CNT3次元カンチレバー、右下:CNT3次元配線) |

CNTウエハーを用いた形状加工は、平面構造にとどまらない。シリコン基板上にあらかじめ用意したピラーや溝の上にビーム状やカンチレバー状のCNT構造体を作製することも可能である(図5上段)。さらに、CNTウエハー自体が3次元的に形状保持可能であり、それをもとに、集積されたCNTの3次元カンチレバーや3次元配線を作製した(図5下段)。

|

|

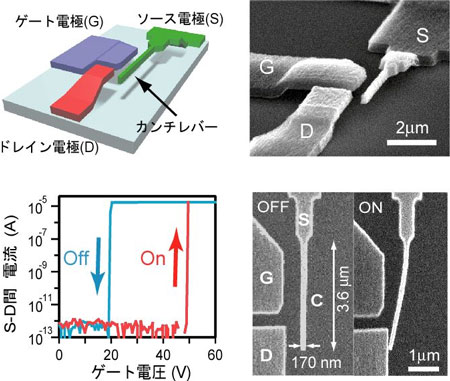

図6:カーボンナノチューブ・リレーの模式図(左上)、電気特性(左下)、電子顕微鏡写真(右上、右下) |

これらCNT構造体の導電性を利用して、電気駆動が可能である。CNT構造体の微小電気機械デバイス応用の一例として、すべての電極がCNTからなるCNTリレーを作製し駆動させた(図6)。ゲート電極に電圧を印加することによりCNTカンチレバーの機械的スイッチングに成功した(図6左下)。このとき、複数のCNTが高密度配向したCNTカンチレバーが、一体の弾性体となってたわみ、デバイスの機械要素として機能していることが、電子顕微鏡画像からも良くわかる(図6右下)。

CNTウエハーの物性評価を行い、その特性を活かすようなCNTデバイスの用途開発を行う。特に企業や大学との連携を重視し、産総研イノベーションズを経由してCNTデバイス開発に重要な垂直配向CNTフィルムを提供する予定である。さらには、企業等との連携を幅広く求め、CNTデバイスの応用展開・用途開発に向けた実用化研究を進める予定である。