独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)計測標準研究部門【研究部門長 田中 充】温度湿度科 放射温度標準研究室 山田 善郎 主任研究員は、独自技術を用いた新しい高温度標準の実用化に成功した。また、これにともない1100 ℃から2500 ℃までの高温域において5種の温度定点による校正サービスを2008年4月から開始する。これにより、これまで困難であった現場レベルでの精度管理の向上が可能となる。

実用化に成功した温度定点は、産総研の独自技術である金属-炭素共晶を利用した温度定点であり、1999年に次世代高温度標準として産総研が提案したものである。それ以降、世界の標準研究機関でも競って開発が行われてきた。今回、産総研が世界に先んじて実用化に成功し校正サービスを開始する。

1100 ℃以上の温度域では素材産業やエネルギー産業などにおける温度管理に多くのニーズを抱えているものの、測定の基準となる温度計目盛の高精度な管理に課題があった。この温度域で温度定点による校正サービスが、今回、開始されることにより、2500 ℃までの非接触式温度計である放射温度計の精度管理向上に寄与する。また、1100 ℃から1500 ℃で使用される代表的な接触式温度計である熱電対温度計の精度向上が見込まれ、多くのユーザーニーズに応えることができる。

なお、本高温標準技術は2008年4月21日から25日にドイツ・ハノーバー市で開催される産業技術総合見本市「ハノーバー・メッセ2008」に出展する予定である。

|

|

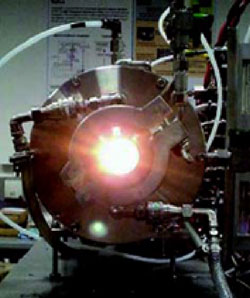

2500 ℃までの高温定点装置

|

産総研では、各種物理標準・化学標準の国家標準を確立・維持し、産業界などへこの標準を供給する目的で校正サービスを行っている。温度に関しても24ケルビン(-249 ℃)の低温から2000 ℃の高温域まで、メートル条約の元で国際的に合意された温度目盛である1990年国際温度目盛(International Temperature Scale of 1990 :以下「ITS-90」という)に基づき温度計の校正サービスを実施している。

1100 ℃以上の温度域では、近年の素材産業における製鉄プロセスの高度化やエネルギー産業における次世代原子力発電の安全性確保の必要性などにともない、高い精度の温度管理が必要となっている。しかし、校正サービスで使われているITS-90温度目盛における定義定点の最高温度は銅点(1084.62 ℃)であるため、ユーザーからはさらにこれ以上の高温域においても温度計の精度管理向上を可能にする技術の開発が求められていた。

1100 ℃以上の高温域に温度定点を実現する試みは1900年代初頭より世界中で行われてきたものの、実用性のある定点は得られていなかった。

産総研は高温域の温度定点を可能にする「金属-炭素共晶点」を1999年に世界に先駆けて提案して以来、国際度量衡局や英国立物理学研究所などの世界各国の国立標準研究所と競って実用化研究を進めてきた。現在、これらの研究機関らが参加した国際共同実験を通して、次期国際温度目盛への採択に向けた研究が進行中である。また、国内では企業等に対する技術移転を通じた標準設備の商品化や校正技術の普及を行っている。

1100 ℃以上の温度定点がこれまで実用化できなかった理由は、純金属の融点・凝固点測定のために金属を入れる容器であるグラファイト製のるつぼが高温下で溶け出し、るつぼ内部の純金属を炭素で汚染してしまうためであった。そこで、産総研は、純金属の代わりに、金属-炭素合金を用いることで炭素の汚染を防止できることを発案し、その問題を解決した。金属と炭素の比率を共晶合金の組成にすれば、再現性の良い融解温度が得られ、温度定点として利用できる。単一のるつぼを使用しての温度定点の繰り返し再現性は0.05 ℃以下、異なるるつぼ間でも0.2 ℃以下の再現性を示す。

産総研はこのような「金属-炭素共晶点」として、鉄-炭素共晶点からレニウム-炭素共晶点まで9種類の金属-炭素共晶について性能を実証した。これらのうち校正サービスが行われるのは、鉄-炭素共晶点(1153 ℃)、コバルト-炭素共晶点(1324 ℃)、パラジウム-炭素共晶点(1492 ℃)、白金-炭素共晶点(1738 ℃)、レニウム-炭素共晶点(2474 ℃)の5点で、約2500 ℃までの温度域をカバーする温度定点の校正サービス体系が完成する。

現在、2750 ℃付近の温度定点を開発中であり、将来的には校正サービスの温度域をさらに高温に拡張することを目指す。一方、計量法に基づく校正事業者登録制度(JCSS)に基づく校正サービスへの移行も検討していく。

進行中の国際共同実験は2012年ごろを目標に高温域の国際温度目盛の見直しを行うことを目指している。これが実現すれば、ユーザーレベルで2000 ℃以上において校正精度の一けた向上が達成される見込みである。