独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ダイヤモンド研究センター【センター長 藤森 直治】の単結晶基板開発チーム 茶谷原 昭義 研究チーム長と杢野 由明 主任研究員は、ウェハ状の単結晶ダイヤモンドを大量製造できる技術を開発した。

ダイヤモンドは、高硬度、高熱伝導率、光透過波長帯の広さ、ワイドバンドギャップ、化学的安定性など様々な優れた特性を示し、工具や光学部品はもとより半導体デバイス、電子放出デバイス、バイオセンサーなど様々な応用が期待されている。特に、エレクトロニクス応用では、シリコン(Si)系や炭化珪素(SiC)系デバイスを凌駕できるデバイスができるとされ、大きな注目が集まっている。しかしエレクトロニクス応用には単結晶ダイヤモンドウェハの大量製造技術の確立が不可欠である。

今回、産総研は成長面を変えながら気相成長する繰返し成長技術と、種結晶から板状に成長したダイヤモンドをロスなしに分離する技術とを組み合わせて、板状の大型単結晶ダイヤモンドの大量製造技術を開発した(写真1)。本研究成果は、2007年5月28~31日に、千里ライフサイエンスセンター(大阪府豊中市新千里東町)で開催される国際会議New Diamond and Nano Carbons (NDNC 2007)で発表される。

|

|

写真1 気相合成法で作製した大型単結晶ダイヤモンド・ウェハ |

ダイヤモンドは、高硬度、熱伝導率の大きさ、光透過波長帯の広さ、誘電率の小ささ、化学的安定性などの有用な物性を有しており、様々なデバイスへの応用が期待されている。特に半導体としての応用には大きな期待がある。しかしそのためにはダイヤモンドの優れた特性を活かせる単結晶ダイヤモンドウェハが不可欠である。従来、板状のダイヤモンドを製造するには大型のダイヤモンド単結晶を薄切りにしていたが、加工ロスが多く複雑なプロセスも必要なため、電子デバイス応用を議論できる段階にはなかった。このような背景から、大型単結晶のダイヤモンドウェハの大量製造可能な技術の実現が切望されていた。

産総研ダイヤモンド研究センターは、大型単結晶ダイヤモンドウェハの実現を目指し、2003年からマイクロ波プラズマCVD法による大型単結晶ダイヤモンドの合成に関する研究を進め、これまでにも1カラットの単結晶ダイヤモンドの合成に成功してきた。

この研究をさらに進め、表面温度を1200℃付近で精密に制御し、反応ガスへの窒素の混入量を正確に制御することで方位が異なる異常結晶の成長を抑制できることを発見した。さらに、ダイヤモンド結晶の成長条件を最適化することで、従来の5倍以上(毎時50μm)の高速合成を可能にした。今回、結晶表面処理とエッチングによって種結晶とその上に成長したダイヤモンドとを加工ロスなしに分離する「ダイレクトウェハ化技術」の開発に成功し、板状の大型単結晶ダイヤモンドの量産が可能になった。

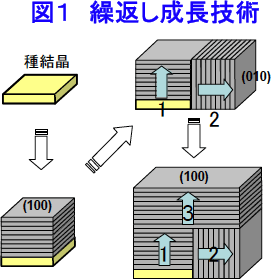

ダイヤモンドは、炭素を高温高圧環境の特殊炉で製造する方法と、プラズマCVDで作製する方法とがある。産総研では、窒素を添加したマイクロ波プラズマCVD法を用いたダイヤモンド製造技術を開発してきた。産総研で開発した製造方法は、図1に示すように、(100)面を成長面として成長を継続できる特徴があり、最初に(100)面を持った種結晶を棒状に成長させ、次に側面であるたとえば(010)面を研磨し、この面上に成長させ、さらに(100)面上に成長させることで、次第に結晶を大型化できる特徴がある。

写真2は、上記の方法を用いて製造した、6.6カラットの大型ダイヤモンド単結晶である。

|

|

|

|

図1 繰返し成長技術< |

|

写真2 6.6カラットの大型単結晶ダイヤモンド |

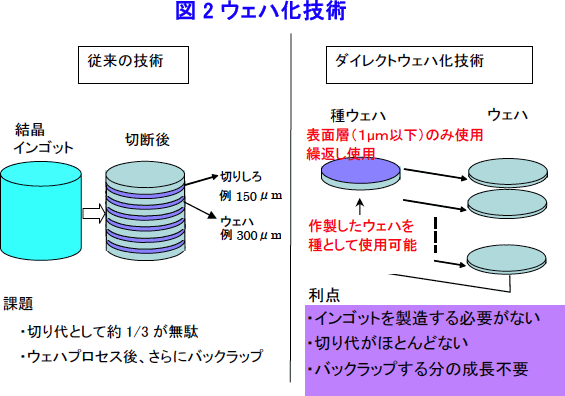

これまでダイヤモンドウェハを作るには、このような大型単結晶ダイヤモンドをレーザ光で薄く切り取る方法があったが、多くの加工ロスを出すだけでなく実際のウェハにするには多くのプロセスが必要であり実用的ではなかった。

今回開発した「ダイレクトウェハ化技術」と名付けたウェハ化技術は、結晶成長に先立ち、種となる単結晶ダイヤモンドに予めイオンを注入して、表面直下に欠陥層を導入しておく。気相成長後、欠陥層がグラファイト構造になるので、電気化学的エッチングなどによってグラファイト部分を除去する方法である。この「ダイレクトウェハ化技術」では、ごく一部の種結晶が切断時に無くなるが、その消耗は1μm以下に抑えることができる。従って、この方法は種結晶を何度でも繰り返して利用することが出来るのみならず、切り離したウェハ結晶を種結晶として使用することも可能である(図2参照)。

これまでにも、このような分離手法はいくつかの研究機関で研究されてきたが、いずれも小さい形状に限られ、最大形状でも3~4 mm角が限界であった。産総研では、エッチング方法を改善して、10 mm角(面積では10倍)の大型ウェハを実現することに成功した。

|

|

図2 ウェハ化技術 |

ダイヤモンド半導体デバイスの応用を切り拓くためには1インチ以上のウェハが必要である。今回はCVD装置の関係で10mm角のウェハが最大であったが、今後もプラズマ発生装置の改良による均一で大面積なウェハ作製技術開発を継続すると共に、その場観察技術を導入するなどで、結晶品質の向上を目指していく。