独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)計測フロンティア研究部門【部門長 秋宗 淑雄】活性種計測技術研究グループ【研究グループ長 野中 秀彦】山本 和弘 主任研究員と井藤 浩志 主任研究員は、シリコン半導体の結晶性を低下させずに500eV以下の超低エネルギーでイオン注入する技術を開発し、表面から10nm以下の領域へのドーピングと低抵抗化を実現した。

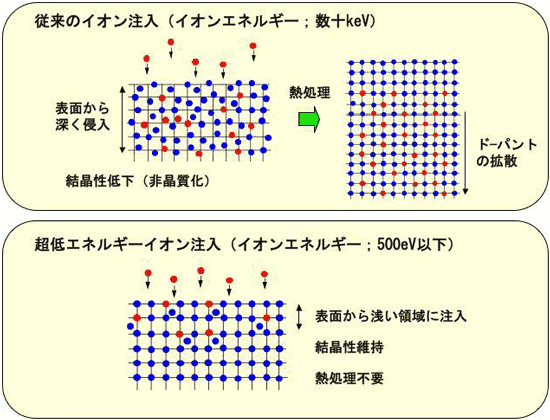

シリコンに異種元素をドーピングして電気特性を制御する場合には、数十keV以上のエネルギーでのイオン注入技術が用いられる。しかし、注入された領域が非晶質化するため、結晶構造を回復するための熱処理が必要である。この熱処理によってドーパントが熱拡散してしまうために、表面から浅い領域へのドーパントの導入は困難であった。将来のシリコン半導体製造技術では、高集積化のために、厚さ10nm以下の浅い領域にドーピングする技術が望まれており、今回の技術開発はそれに応えるものである。

|

|

図1 |

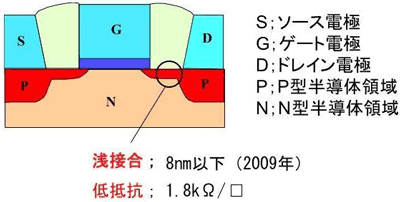

シリコン半導体デバイスの高集積化に伴い将来的に解決しなければならない技術課題が検討され、国際半導体技術ロードマップ(ITRS)としてまとめられている。素子の微細化に伴い、電気伝導制御のためのドーパントを高濃度で、かつ、より浅いソース/ドレイン接合を形成することが必要とされ、2003年の予測では2009年にはドーパントプロファイルの厚さはおよそ8.0nm、pMOSのシート抵抗は1.8kΩ/□(オーム・パー・スクウェア)になると予測されている。(図2参照)

|

|

図2 極浅接合形成の課題 |

従来技術である数M(メガ)eV~数十keVのイオンエネルギーを用いたイオン注入法では、シリコン結晶中に多量の格子欠陥および格子間原子がなだれ現象的に形成されてしまい、結晶性の回復と導入したドーパントの活性化のために、熱処理が必要である。ドーピング層が10nm以下の極浅領域を形成するためには、たとえイオン注入エネルギーを数keVに下げても、結晶性の低下を伴い熱処理を必要とするプロセスではドーパントの熱拡散を伴うために、熱処理が不要のプロセスが必要である。特にp型ドーパントであるボロンは、シリコン結晶格子間距離に対して原子半径が小さくシリコン結晶格子中を拡散しやすいために、急峻にボロンドープされた極浅接合の形成は重要な課題となっている。

現状では技術的解決法が見いだされておらず、B10H14やB18H22などの分子イオンを用いた数keVのイオン注入などが検討されているが、10nm以下の浅い領域へのボロンの導入と低抵抗化の両者の実現は達成されていない。

産総研では質量分離したイオンを1000eV以下の低エネルギーに制御してイオン照射する際に、高速中性粒子による損傷の抑制が可能な超低エネルギーイオン照射装置を開発し(図3参照)、様々の応用を検討してきた。今回、本技術をシリコン半導体製造プロセスにおけるボロンの極浅接合形成に適用し、表面から10nm以下の浅い領域にボロンを導入するとともに低抵抗化を実現した。本研究は、科学研究費補助金基盤研究の支援も得て行った。

|

|

図3 質量分離超低エネルギーイオンビーム装置 |

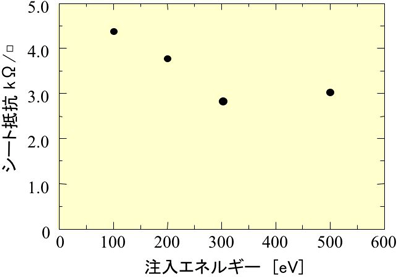

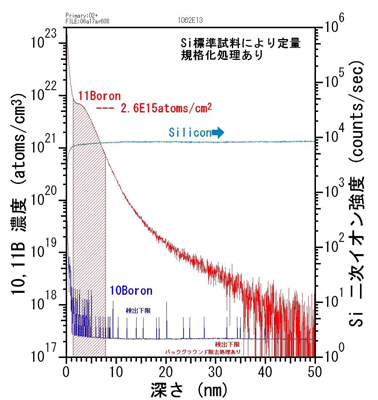

電極を形成したSi(100)単結晶ウェハーに表面保護膜として1nmの厚さの酸化膜を形成し、質量分離したボロンイオン(原子質量11)を照射した。イオンが残留ガスとの衝突により高速中性粒子に変換することを抑制するために、チャンバーの真空度を到達値で1.3×10-8Pa、イオン照射中で6.0×10-7Paとした。低エネルギーイオン照射によりシリコン結晶中へのなだれ現象的な多量の格子欠陥および格子間原子の形成が抑制されるが少量の格子間原子が形成されるため、イオン照射中にシリコンを加熱して歪みを緩和することが有効であることがわかった。加熱温度はシリコン結晶中のボロンの拡散が生じない800℃以下として、イオン照射後のシート抵抗の基板温度依存性を調べたところ、温度が高いほど抵抗が低下した。これは高温でイオン照射した方がシリコン結晶中の欠陥を低減し、ボロンの活性化が高くなるためである。シリコン結晶を800℃に加熱して、イオン照射エネルギー依存性を調べたところ、イオンエネルギーが300eVの時に最も低い抵抗を示し、その値は2.8kΩ/□であり、移動度は87を示した(図4参照)。イオンエネルギー500eVでイオン照射したシリコン試料のシート抵抗は3.0kΩ/□であり、2次イオン質量分析による深さ方向分析(図5参照)からボロン10は表面から1nmの領域のみに存在している。一方、ボロン11はそれより1000倍の濃度で表面から深くまで侵入しており、これは汚染レベルではなくイオン注入により導入されたボロン11である事がわかる。ボロン注入量が最大値の10%になる深さをボロンの注入深さと規定すると、ボロン11の注入深さは8nmであった。500eV以下の超低エネルギーイオン注入により、表面から10nm以下の領域にボロンを導入して、低抵抗化を実現した。

図4 |

|

図5 |

本技術を来るべき次世代のプロセス技術とするためには、さらなる低抵抗化、イオン照射領域の大面積化と均一化など解決すべき課題がある。今後、半導体製造装置メーカーとの連携を求めて、技術の最適化により実用技術として製造装置の形にしていくことを目指す。