独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)パワーエレクトロニクス研究センター【センター長 荒井 和雄】の石田夕起 主任研究員は、高性能パワーデバイス作製の鍵となる炭化ケイ素(SiC)エピタキシャル膜の高速成長を可能とする「近接垂直ブロー型CVD炉」を開発し、従来装置に比べ二桁速い成長速度を実現した。

SiC パワーデバイスは、現在のシリコン(Si)パワーデバイスに比べ、電力損失が小さいだけでなく、より高温・高速での動作が可能である。それゆえ、SiC パワーデバイスを用いることで、電力変換機器の高効率化と小型化、さらにはパワーエレクトロニクスの質的変革までをも成し遂げられると期待されている。しかしながら、SiC パワーデバイスの価格はあまりにも高いために、市場には受け入れられていない。中でもエピタキシャル膜成長プロセスは、Si プロセスに比べ生産効率が数桁悪く、価格を押し上げている要因になっている。

この状況を打破すべく、高速エピタキシャル膜成長の研究が数多くおこなわれてきたが、未だ実用レベルでは成功していない。これは、高速成長の阻害要因はSiC結晶そのものが持つ物理的特性によるものとの定説に基づいて開発を行ってきた為と思われる。

今回、成膜方法を徹底的に見直すことにより、エピタキシャル成長の高速化を真に阻害していた原因を特定することができた。そして、この問題を一気に解決できる「近接垂直ブロー型CVD 炉」を開発し、従来装置より二桁高速なエピタキシャル膜成長技術の開発に成功した。

今回の成果は、SiC パワーデバイスの実用化に大きく寄与するものと思われる。

|

|

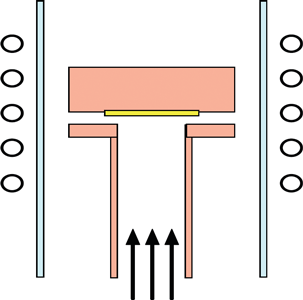

図1 開発した高速成長CVD炉 |

電力の省エネルギー化には、電力変換器がキーコンポーネントであり、変換器の構成要素であるパワーデバイスの高効率化が重要である。現状のパワーデバイスはSiによって構成されているが、その性能は、昨今の目覚しいSiテクノロジーの進歩によって材料限界に到達しており、もはや性能向上は飽和しつつある。SiCはSiを上回る物性値を持ち、例えばハイブリッド車用インバーターに搭載された場合、理論的には大きさを1/25、損失を1/5に低減できることが分かっている。しかしSiCパワーデバイスの価格はSiに比べ、基板だけでも二桁以上も高く、普及するには至っていない。素子のコストダウンに向けて不可欠な、SiCエピタキシャル膜の高速成長技術の確立が切望されていた。

SiCパワーデバイスは、デバイス特性を発現させるためのエピタキシャル膜を必要とする。通常、エピタキシャル膜は化学気相成長法(CVD法)を用いて作製される。これは、原料ガス(プロパンC3H8とシランSiH4)を装置内に導入し、下地となるSiC結晶基板上で化学反応させてSiCエピタキシャル膜を成長させる方法である。現状の量産装置では、エピタキシャル膜の成長速度は数µm/hであり、Siの成長速度に比べ二桁遅く、これがコストを押し上げる要因となっていた。それゆえ、生産効率向上のために成長速度の高速化が望まれていた。

従来、高速成長を阻害する要因は、テラス上での二次元核生成によると解釈されていた。そして、二次元核の生成を抑制して高速化を成し遂げるためには、通常の成膜温度より100~200℃高い温度での成長が必要とみなされていた。この考えに基づき、超高温炉を使用して高速化する方法などが提案されてきたが、この方法では成長炉内部材の寿命が著しく低下するのみならず、膜厚及び不純物濃度の膜内均一性を得ることが難しいため、未だに実用炉は出来ていない。

産総研では、CVD法におけるSiCの成長メカニズムを基礎から抜本的に見直したところ、現状の成長条件においては、高速成長の阻害要因は気相中での均一核生成であることを見出した。この発見に基づき、近接垂直ブロー型CVD炉という新たな炉の概念を提唱し、通常用いられている成長温度(1600℃)で100 µm/h以上の成長速度を実現した。

本成果は、独立行政法人 新エネルギー・産業技術総合開発機構 産業技術研究助成事業による研究成果である。

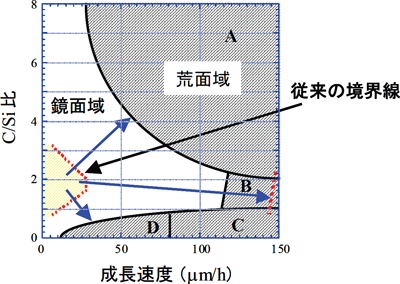

産総研では、SiCエピタキシャル膜の成長速度と成膜条件の関係を詳細に調べた。SiCのエピタキシャル成長においては、成膜時の原料ガス(SiH4とC3H8)の濃度比(C/Si比)が重要である。図2は縦軸にC/Si比、横軸に成長速度をとり、エピタキシャル膜が得られた領域(鏡面域)と、表面の形状が荒れてエピタキシャル膜が得られなかった領域(荒面域)を示したものである。図中では、荒面域に黒で網掛けをしてある。また、従来の方法で行った時に得られる鏡面域を黄色で網掛けした。CVD法におけるSiCの成長メカニズムを見直したところ、成長初期段階の過程を最適化することで鏡面域の得られる条件が広がり、成長速度の上限値が増すことを見出した。さらに、荒面をもたらす要因は3種類あることが分かった。図中のAとCの領域では、ステップバンチングが、D領域ではエピタキシャル膜表面でのSiの凝縮が膜の表面を荒らす要因であった。そして、高速成長を阻害しているB領域では、従来考えられていたテラス上での二次元核生成ではなく、気相中の均一核生成が要因であることを見出した。おそらく、適切な成長条件においては、テラス上での二次元核生成の生じる境界は、図に示したように、B領域中に存在するものと思われる。

以上のことから、高速成長の実現にはなるべく多くのガスを無駄なく基板面上に到達させる必要があることが分かった。この結果に基づき、図3のような原料ガスを基板に垂直に吹き付けるタイプの炉(近接垂直ブロー型CVD炉)を開発し、通常用いられている成長温度(1600℃)で100 µm/h以上の成長速度を実現した。

さらに炉内部の構造に改良を加えることで、膜の均一性にも優れた実用高速CVD炉を開発できた。2インチ基板全面にわたって、平均成長速度:140 µm/h、膜厚均一性:3.9 %、濃度均一性:8.9 %を達成した。これにより、SiCエピタキシャル膜工程の大幅な生産効率向上が期待できる。特に数十mm以上の厚膜を形成する際には、現状の量産装置に比べ2倍以上の生産効率向上が見込まれる。

|

|

図2 成長速度とC/Si比との関係 |

|

|

図3 近接垂直ブロー型CVD炉の概念図 |

量産型炭化ケイ素高速エピタキシャル成長装置の実用化に向け、CVD装置メーカーと意見交換や共同開発を行いたい。