独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)環境化学技術研究部門【部門長 島田 広道】高機能ガラスグループ【グループ長 赤井 智子】山下 勝 主任研究員は、有限会社 喜南鈴(きなり)硝子【代表取締役社長 谷 喜代司】(以下「喜南鈴硝子」という)と共同で、主に装飾品工芸細工に使用される鉛を含まない工芸ガラス材料を開発した。

世界的にも環境への配慮から鉛の規制が進んでいるため、鉛を含まない工芸ガラスの開発が進んでいる。今回開発したガラスは、軟化点が550℃という低融性ガラスであるが、鉛を含まずに低融性を保つような類似した熱物性をもつ従来のガラスに比べ、耐水性が2~8倍程度向上している。加工温度や熱膨張係数とガラス成分の組成との関係をデータベース化することによって、着色剤の添加や原料不純物による物性の変動も組成を変えることで調整でき、小ロットの生産でも再現性を確保できる。さらに加熱時の炎による変色なども抑えられており、バーナー加工に適した粘性を持ち、使いやすくなっている。

今回開発したガラスは、12月2日に岐阜で開催されるランプワークフェスティバルで展示される。

鉛はガラス中に含まれるとガラスの融点が下がるという効果があるため、古代、中世の芸術ガラスに使用されてきた経緯がある。本来、ガラスは安定な材料であるためのその中の鉛の環境への放出は少ないので危険性は低い。しかし、健康に配慮した安全・安心な環境への対応が世界的に極めて厳しくなる中で、昨今はガラスについても電気製品部材を中心に非鉛化製品の開発が進められている。

従来のバーナー加工用ガラスにも空気バーナーでガラスが軟化して加工できるように、酸化鉛が含まれていた。鉛を含まないバーナー加工用ガラスも最近生産されてきているが、低融性を持たせるために多量に含まれている酸化ナトリウムによって耐水性が低い、加工時の粘性が不足するなどユーザーに受け入れられにくく、導入がすすみにくい面があった。

低融性ガラスを無鉛化する場合には、酸化鉛成分を別の融点を下げるアルカリ成分に代替して融点を低下させ、その後、不足する耐水性、熱膨張係数、加工時の粘性などの物性を改善するために、他の成分を添加して所望の物性になるように組成開発を行うのが一般的な手法である。しかしながら、工芸用ガラスの場合には、工業製品と比較すると生産量が少なく、また、色合いや操作性などユーザーの嗜好に答えて多種多様な小ロットの生産に対応せねばならないため、生活に密着した材料でありながら対応が十分には行われてこなかった。

そのため、ユーザーの多種多様なニーズにも答えつつも、より安全、安心なガラスを開発することが望まれていた。

|

|

写真1 バーナー加工細工例

|

産総研と喜南鈴硝子は、容易にバーナー加工が行える低融性と適度な粘性をもつ耐水性の高い鉛フリーガラスを目指して、平成16年度~18年度まで共同研究「鉛フリー低融性工芸ガラスの研究」を実施し、耐水性を向上させた低融性工芸ガラスの研究開発を行ってきた。産総研では、地域拠点を中心に地元の中小企業の技術開発を積極的に支援しており、その中で今回の共同研究も行っている。

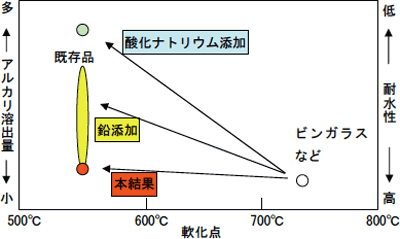

産総研がこれまで有していたガラス組成と低融性や耐水性に関する知見を元に、ガラス組成の改良を行った。ガラスと水との反応はナトリウムイオンの溶出を伴うガラス成分の水和反応が大きな役割を演じることが知られており、酸化ナトリウム含有量の低減と多成分化、すなわち、酸化亜鉛、フッ化カルシウム等の低融性高耐水性の成分の導入や、酸化ナトリウムの低減及び一部酸化リチウム等への置き換えなどをおこなった。その結果、図1の概念図のように既存品とほぼ同じ低融性を有しながら耐水性を大きく改善したガラスの開発に成功した。

このガラスの加工の目安となる軟化点は550℃で、従来品と同等であり、ガラスビンなどの730℃と比べてかなり低い。

工芸ガラス材料には透明ガラスと不透明ガラスがあり、それぞれ様々な色ガラスが必要である。加工の際の熱膨張差による割れを防止するために、すべてのガラス材料について熱膨張率や徐冷点、粘性特性などの熱特性をそろえる必要がある。今回、それぞれのガラスについて、熱特性をそろえた基礎となる組成を決定した。

|

|

図1 軟化点とアルカリ溶出量及び耐水性

|

種々の色ガラス作製のために着色のための金属添加物を加える場合にはそれによって熱特性が変化するため、各色ごとに組成を調整させる必要がある。また、小ロットの生産であるため、一定の安定したガラス原料の確保が難しく、バッチの中の不純物含有量の変化も熱特性の変化をもたらすこともある。

このため、基礎組成に対してのガラス成分の添加量の変化による熱特性の変化をデータベース化して各成分の働きを明らかにすることで、比較的容易にさまざまな色や組成のガラスの熱特性が一定にそろえられるようにした。

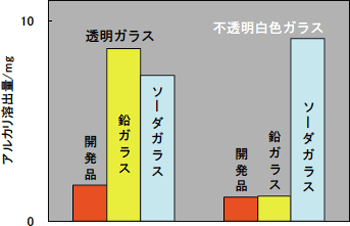

今回得られたガラスは、従来と同等の熱特性をもちながら、耐水性も高い。耐水性は、ガラスからのアルカリ溶出量が低いことで示される。図2のように、既存の鉛ガラスロッドや多量の酸化ナトリウムを含むソーダガラスロッドに比べて、アルカリ溶出量は透明ガラスでは5分の1、不透明ガラスでは1.1分の1から8分の1であった。

|

|

図2 100℃における水中へのアルカリ溶出量の比較

|

また、今回の開発の中で、初心者にも使いやすい加工用ガラスを得ることができた。ガラスには着色成分の金属が添加されているが、この金属がガスバーナーの酸化炎、還元炎といった炎の状態(青い部分が還元、橙色の部分が酸化)によって、加工中に「銀化」、「黒化」と呼ばれる現象を起こしやすいので、熟練者以外には扱いづらい面があったが、金属酸化物の添加や代替で、それを防ぐことができるようになった。

例として、酸化スズを添加することによって、白色ガラスが黒色に加工時に変色する黒化を防いだ場合を写真2に示す。還元炎中で加工したガラスの変色を既存品と比較したものであり、今回開発したガラスでは変色は見られない。また、その他、黒色の色ガラスは酸化炎中で表面が金属光沢を示す銀化という現象が起きやすかったが、着色成分元素を検討し、銀化を起こしやすい酸化マンガンを複数の他成分で置き換えることにより、銀化を起こしにくくさらに純黒調に近いガラスを作製することができるようになった。

|

|

写真2 還元炎中の変色の比較。左:開発品、右:既存品

|

今後、成分含有量と耐水性の関係をデータベース化し耐水性の向上を図るとともに、色数などガラスの種類を増やしていく予定である。さらに、材料技術を駆使することで従来にない色合いをもつ新たな着色剤の研究開発を行い、安全、安心でなおかつより自由な表現ができるガラス素材を目指す。