独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ナノテクノロジー研究部門【部門長 横山 浩】ナノ機能合成グループ【グループ長 清水 洋】の舟橋 良次 主任研究員らは、湯沸器やコンロなどのガス燃焼により100℃以上の過熱蒸気と電気を同時に発生する熱交換器に用いるパイプ型熱電発電モジュールを開発した。

発電モジュールは高温空気中でも安定なセラミックス系熱電材料で作られており、この材料でステンレス鋼管を被覆した構造をしている。そのため火炎に熱交換器であるステンレス鋼管が直接さらされないため、鋼管を保護でき、熱交換器の寿命延伸が期待できる。また、火炎温度を制御できるため人体に有害な窒素酸化物(NOx)や不完全燃焼による一酸化炭素(CO)の発生を減らす効果も期待できる。更には、モジュールから電力も取り出せる。つまり今回開発したパイプ型モジュールにより、これまで使われていなかった火炎による高温エネルギーを有効に利用することが可能となった。

これまでに、長さ30cmのモジュール1本を元止め式湯沸かし器に装着しガス燃焼を行ったところ、1.3~1.5V、0.28Wの電力と水蒸気を同時に得ることができた。

この直接熱交換が可能な熱電モジュールをガス機器に用いることで、ガス機器の安全性を向上できるだけでなく、過熱蒸気による調理機器やミストサウナなど家庭での水蒸気利用をより便利にできるようになる。

詳細は6月29日から東京海洋大学で開催される日本機械学会第11回動力・エネルギー技術シンポジウムで発表する。

最近、過熱蒸気の一般家庭での利用が広がりつつある。小型水蒸気発生器の開発は電気機器が先行しているが、エネルギー効率、瞬発力を考慮するとガス燃焼を用いた方が短時間で、大量の蒸気発生が可能なため、ガス燃焼方式が見直されている。しかし、ガス燃焼方式では熱交換を行うステンレス鋼管表面の熱劣化や火炎温度の低下による一酸化炭素(CO)の発生が問題となっていた(図1(a))。そこで、この問題を解決できる安心・安全なガス燃焼方式の実現が望まれていた。

|

|

|

図1 ガス燃焼による過熱蒸気発生時の問題点(a)と小型ガスバーナーを用いた熱電発電(b)

|

産総研は、持続発展可能な社会の実現に向けて、エネルギーの廃熱回収や環境問題の解決に期待が寄せられているセラミックス熱電発電の研究を行っており、これまでにガス燃焼により発電が可能なセラミックス(金属酸化物)熱電材料とそれを用いた発電モジュールを独自に開発してきた(図1(b))。

産総研におけるセラミックス熱電システムの研究は、1998年に研究開始以降、これまでに、動作温度差が500℃程度で変換効率が10%にも達するp型層状コバルト系熱電酸化物の発見や、一日に2000種類の熱電試料を合成し評価する技術などを確立してきたが、この技術の実用化に向けて、燃焼・伝熱に高い技術力を持つ大阪ガス株式会社のエネルギー技術研究所の協力を仰ぎ、先に挙げた蒸気発生器における問題がセラミックス熱電材料により解決できるのか議論し、これを実現するためのモジュールを開発した。

産総研が、これまでに作製したモジュールは全て板状型をしていた(図2)。しかし、ユーザーとの議論により、このような形状のモジュールはユーザーにとって必ずしも使いやすい物ではないことがわかった。例えば、熱源の表面は必ずしも平面ではなく、また大掛かりな冷却システムも必要となる。今回開発を目指したのはガス燃焼の火炎内で電気と過熱蒸気を同時発生することができるモジュールである。そのためモジュール形状の設計から研究を開始することが必要であった。

本研究では、熱源が天然ガス燃焼の火炎で、温度差をとるための冷却水を直接過熱蒸気にする発電モジュールの開発を目標とした。これを実現するには、優れた発電特性のみならず、火炎に対しての高い耐久性と高い熱交換特性を満たす材料が必要である。そこで、熱交換部に直接装着できるパイプ型モジュールの作製に取り組んだ。

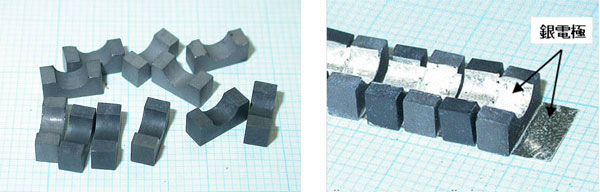

板状モジュール開発で培った技術を用いて、セラミックス素子の製造加工(図3(a))、曲面への電極形成(図3(b))、ステンレス鋼管と熱電素子間の電気絶縁と高い熱交換特性の確保など、新たな課題を解決し、パイプ型モジュールを開発した。このモジュールの形状は全長30cm(熱電素子部21cm)、断面8mm角の半割形状で、一本のパイプモジュールは54対のp-n素子対で構成されている。

|

(a) |

|

(b) |

|

|

図3 加工後のセラミックス熱電素子(a)と銀電極形成を行った素子(b)

|

このパイプ型モジュールを元止め式湯沸かし器に取り付け(図4 (a))、給湯を行った。モジュールの表面は天然ガス燃焼の火炎に曝されており、パイプ中に湯沸かし器から得られた温水の一部を流すことで温度差をつけている。モジュール付近の温度は1000℃程度になっており、パイプの終端からは水蒸気が得られた(図4 (b))。この熱交換により一本のパイプ型モジュールから1.3~1.5V、0.28Wの電力を得ることができた(図5)。

今回は元止め式湯沸かし器で発電を行ったが、一般家庭で使われている屋外式給湯器(24号給湯器、温水出力41.8kW、定格消費電力46W)には60本のモジュールを搭載するスペースがあり、現状のモジュールでは16.8W(90V)の電力が得られる。今後、セラミックス熱電材料を用いたモジュールの内部抵抗の低減や伝熱性能を高める構造などを開発できれば、800Wの発電が見込まれる。

|

|

|

図4 元止め式湯沸かし器に装着したパイプ型熱電モジュール(a)と水蒸気生成(b)

|

このように大きな電力を発生できれば、コンセントに繋ぐ必要のない完全自立型の蒸気発生器を実現することができ、また、セラミックス素子による鋼管表面の保護効果により、熱交換器の寿命延伸も可能となる。さらに、モジュールの発生電力を利用して火炎温度の精密制御もできるため人体に有害な一酸化炭素(CO)や窒素酸化物(NOx)の発生を抑制することも可能になる。このように、今回開発したモジュールは、ガス機器の安全性を高めるだけでなく、火炎の有効利用など、我々の日常生活をより快適にするものと期待できる(図6)。

|

|

|

図6 高温熱利用による省エネ、安全、快適生活の例。これまでの給湯器(a)と熱電モジュールを搭載した給湯器(b)。

|

今後、産総研は素子メーカーとの共同研究や新エネルギー・産業技術総合開発機構助成事業等によりパイプ型モジュールの信頼性、発電性能、熱交換特性の向上、さらには低コスト化技術の開発と、より具体的な熱交換器の製造を試み、ガス機器以外の熱機関への応用も含め、熱電変換によるエネルギー、環境問題の解決に貢献することを目指す。