独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)バイオマス研究センター【研究センター長 坂西 欣也】バイオマスシステム技術チーム 美濃輪 智朗 研究チーム長 及び BTLトータルシステムチーム 花岡 寿明 研究員は、木質バイオマスから、ガス化反応、活性炭による精製及びFT合成を連結して、ディーゼル燃料の連続合成に実験室規模で成功した。

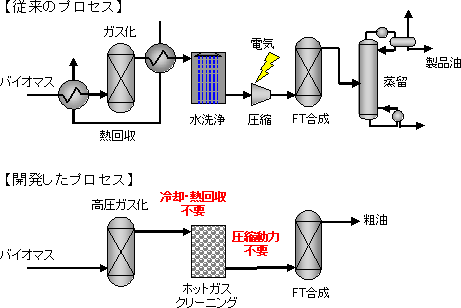

従来の製造プロセスに比べ、工程から冷却や熱回収、ガスの圧縮が不要になり、様々な場所に分散して存在するバイオマス資源に対応できる小型・可搬型の製造プラントへの応用が期待される。

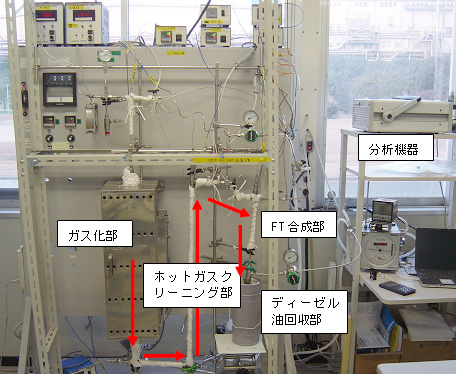

実験室規模連続装置(ベンチ試験装置の1/100規模、10g-木材/時、3時間運転)

炭酸ガス排出量低減のため、再生可能エネルギー源であるバイオマス資源を積極的に活用することは大切である。特に、木質バイオマスは太陽エネルギーによる炭素固定量が大きいので、未利用樹、製材残材、建築廃材等、多量に存在する未利用の木質系バイオマスに対して経済性を有する利用技術を確立することは重要な課題である。

また、バイオマスから製造される液体燃料は、SPM(浮遊性粒子状物質)や硫黄酸化物の低減にも優れており、環境保全の面からも有効である。

ガス化経由での液体燃料合成は、既にメタンを主成分とする天然ガスからの液体燃料製造(GTL)などでも開発が進められており、有望な燃料製造技術であるが、石油起源のディーゼル燃料に匹敵する製造コストを達成するために、新技術の開発が求められている。

また、木材などのバイオマス資源は山間部などに分散して存在するために収集が難しくコスト高が課題となる。従って、現場で利用できるような小型・可搬型の製造システムが必要とされている。

産総研のバイオマス研究の拠点として2005年10月に設立されたバイオマス研究センターでは、木質バイオマスから糖化技術を中心にしたバイオエタノール生産技術とガス化経由による液体燃料合成技術の開発を二大重点課題として研究を進めている。これにより石油を中心とする化石資源代替の促進と、循環型エネルギー社会の構築に貢献できる費用対効果に優れた実用化バイオマス転換プロセスを開発することを目標としている。

ディーゼル燃料については、これまでの研究ポテンシャルであるクリーンガス化技術や、触媒技術を生かして研究に取り組んできた。

小型・可搬の装置とするため、以下のようなシンプルな構成を採用した。

1)バイオマスの高温(温度800~900℃)高圧(数メガパスカル)ガス化による合成ガス(一酸化炭素/水素)製造

2)タールや硫黄等の微量不純物質除去のためのホットガスクリーニング

3)合成ガスからFT合成触媒による液体燃料の合成

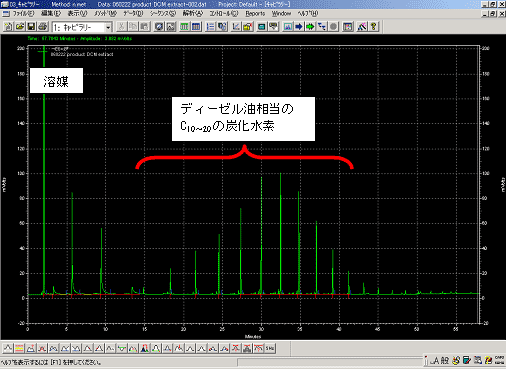

合成された炭化水素のガスクロマトグラフィーによる分析結果

ガス化工程では、高温(温度800~900℃)高圧(数メガパスカル)でのガス化を採用し、後段での圧縮機、圧縮動力を不要とした。ガスクリーニング工程では、従来の水を使用する湿式法に対して、活性炭を用いる高温での乾式精製法を採用し、ガス化熱の有効利用を図った。その結果、装置をコンパクトにすることが可能となった。

熱が有効に利用されエネルギー効率がアップし、圧縮工程が無くなり動力の大幅低減が可能となった点に特長がある。

今回開発した装置をもとに、平成19年度頃に小型で移動可能なベンチ試験装置(0.01バーレル/日規模、1.6リットル/日規模)を製作する予定である。今後、収率の向上や、さらに使いやすいディーゼル燃料に改質するため、FT合成用触媒の開発を進める。

小型可搬型ベンチ試験装置のイメージ図