独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)先進製造プロセス研究部門【部門長 神崎 修三】ファインファクトリ研究グループ 芦田 極 研究員、国立大学法人富山大学【学長 西頭 德三】(以下「富山大」という) 森田 昇 教授および 高野 登 助手は、走査型電子顕微鏡(SEM)内で動作するナノ機械加工システムを開発し、単結晶シリコンを被削材として、ナノスケール切削が進行する過程を動画で撮影することに成功した。

本加工システムは、原子間力顕微鏡(AFM)の機構を利用したもので、独自に開発した加工用カンチレバーを工具として使用する。カンチレバー先端の切れ刃に負荷する接触荷重を変えることで、1~100nm(ナノメートル:ナノは10億分の1)の範囲で切込み深さを制御し、ナノスケール切削を行う。切れ刃先端部をSEMによって拡大観察し、ナノスケール切削の様子を動画記録することができる。

「論より証拠」の諺にもあるように、加工過程の直接観察により、極めて密度の濃い情報を得られることから、ナノ機械加工における材料除去メカニズムの解明、最適加工条件を探索するための強力なツールとなる。SEM内で動作するナノ機械加工システムの開発は、ナノインプリントなどに用いられるナノ金型の修正加工などに応用可能で、ナノファブリケーション技術の実用化開発を迅速化するものと期待される。

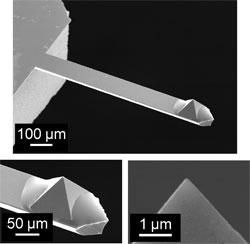

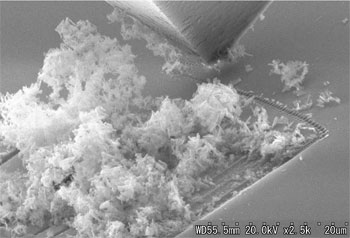

加工用カンチレバー

|

|

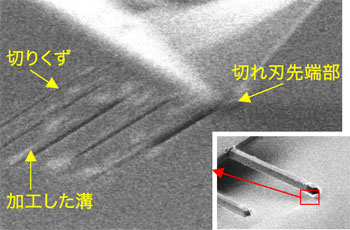

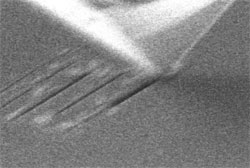

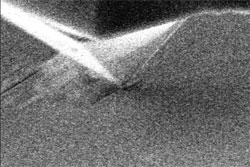

ナノ切削が進行する様子(動画よりキャプチャ)

|

機械加工は、ものづくり技術として最も古く、また最も身近な加工技術である。今日の産業界でも幅広いスケール及び材料の加工に適用されており、マイクロメートルオーダの精度で、様々な構造・機構部品を生み出している。機械加工は、固体工具を使って被削材を削り取るという基本的な原理に基づいており、ナノオーダに先鋭化された工具と超精密駆動機構があれば、理論的にはナノスケール切削が可能であることは基礎実験レベルでは証明されている。そして、ここ数年の間にAFM機構を利用したナノ機械加工が、超LSI用フォトマスクの修正加工技術として実用化された例もあることから、ナノファブリケーションへの応用技術としての期待が高まっている。しかしながら、一見単純に見える加工原理であるにもかかわらず、特に加工スケールが小さな条件では加工現象の観測が困難であり、それ故メカニズムについては未解明な部分が多く、理論的な解釈よりも現場の勘と経験が先行しているのが現状となっている。

当研究グループでは、AFM機構を利用したナノスケール切削加工に関する研究に10年前から取り組んでおり、ナノスケール切削加工の実験観測システム、及びそのキーデバイスとなる加工用カンチレバーを独自に開発し、加工現象を観測するための基礎的実験を重ねてきた。

加工技術としての生命線である「加工精度」を追求する研究についても意欲的に進め、地域新生コンソーシアム研究開発事業の中でも実用化を目指したナノ加工・計測システムの開発や、加工用カンチレバーの切れ刃先鋭化技術の開発に取り組んでいる。ナノ加工の様子を直接観察したい、と言う欲求は、加工現象を理解しようとする上で極自然な発想であり、かつ必須な情報でもある。この観点から、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)産業技術研究助成事業の支援を受けて、本研究を行った。

本研究では、大きく2つの開発要素があった。1つは、SEM内で動作するナノ加工システムの構築であり、2つめは切れ刃先端部を拡大観察するのに十分に先鋭化された加工用カンチレバー、すなわち工具の開発である。

|

|

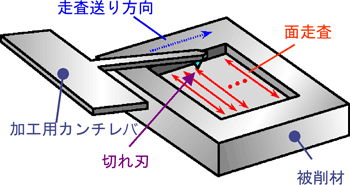

図1 ナノ切削加工の基本的な実験方法

|

図1は、AFM機構を用いたナノ機械加工実験の様子をイラストにしたものである。AFMの機能を利用し、加工用カンチレバー先端の切れ刃を一定の荷重で押し付け、切込みを与えて面走査を行うことで、正方形領域の除去加工を行うことができる。ナノ加工の様子を観察するには、カンチレバー斜め前方からの視界を確保する必要がある。

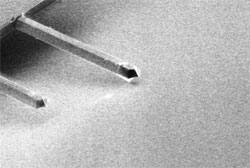

図2は、ナノ加工機を搭載したSEMステージである。SEMのレンズ系と干渉を避け、尚且つ目的とする観察姿勢を確保できるように、全てを独自の設計としている。SEM観察は真空環境で行う必要があるため、ナノ加工機の駆動機構には、非共振型超音波モータを用いることで、機械的な駆動機構の軸数を減らしている。

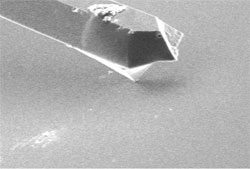

図3は、異方性エッチングによりピラミッド形状のシリコンモールドを作製し、そこにCVDダイヤモンド膜を成形することで得られた先鋭化加工用カンチレバーである。従来は、ダイヤモンド砥粒を1つカンチレバー先端に固定して切れ刃として用いていたが、形状が不規則で、加工能力にばらつきがあり、加工点を特定することが困難であった。先鋭化された切れ刃は、幾何学的に整った刃先形状及び30nm程度の先端半径を有しており、良好な切削性能を実現した。

図2 SEM内蔵型ナノ加工機

|

|

図3 先鋭化された加工用カンチレバー

|

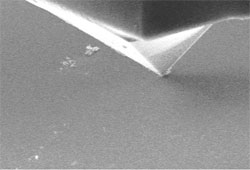

図4は、ナノ切削加工後のカンチレバー切れ刃先端部周辺のSEM観察像である。ナノ加工によって被削材が除去されており、大量の切りくずが周囲に付着している。図5は、ナノ切削加工中の動画から静止画をキャプチャしたものである。図5(e)で見られる複数の溝状の加工痕は、手前側に向かって切れ刃の接触荷重を段階的に増加させて加工したもので、溝の深さが次第に大きくなっている様子がわかる。除去加工は、カンチレバーの前方(手前)側で行われている。切込み深さは、設定した走査線送り量から約100nmと推測される。

|

|

図4 ナノ切削加工後の切れ刃先端部周辺のSEM像

|

本実験で被削材に用いた単結晶シリコンは、一般に硬ぜい材料と呼ばれ、比較的硬質で、マクロスケールの機械加工では、ガラスのように割れやすい性質を有している。ナノ切削では、ガラスのような硬ぜい材料でも、一般の金属材料と同様に延性モード切削が行われていることを示している。本実験の結果より、単結晶シリコンは一般の金属材料よりも硬いことから、ナノ機械加工が金属・ガラスなど幅広い材料へ適用可能であることを確認できた。

(a)加工前カンチレバー全体

|

|

(b)加工前カンチレバー先端

|

(c)加工前切れ刃先端

|

|

(d)加工中租動3段階移動後

|

(e)加工中租動5段階移動後

|

|

(f)加工中切りくず生成の様子

|

(g)加工終了直後

|

|

(h)加工後

|

|

|

図5 ナノスケール機械加工中のSEM観察像

|

今回の発表にある「ナノスケール機械加工の直接観測」は、加工スケールを問わず、機械加工の基礎的メカニズムの究明に有用なデータを生み出すものである。このようなアカデミックな視点からは、機械加工の原理を解明するための有力なツールとして期待されるところである。また、産業界への応用に目を向けた場合も、すでに超LSIのフォトマスク修正システムと言った実用化事例もあることから、最適な加工条件を探索する作業の迅速化や、新たな応用技術開発への展開が期待される。

いずれを向いても、今後、第一に求められる要件は、測定データの精度向上と、様々な加工条件での基礎的なナノスケール加工実験を積み重ねることである。そのためには、SEM内ナノ機械加工システムのバージョンアップを図りながら、学術的な新発見、産業への新応用技術の開発を目指しナノスケール切削技術に関する研究開発を強力に推進する予定である。