独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)ダイヤモンド研究センター【センター長 藤森 直治】の 山崎 聡 総括研究員と 加藤 宙光 研究員らは、気相合成法を用い、(001)面ダイヤモンド基板上にn型ダイヤモンド半導体を合成することに世界で初めて成功した。さらに、この(001)面n形ダイヤモンド半導体を用いてp-n接合による紫外線発光素子を試作し、紫外線発光にも成功した。これは、これまでダイヤモンド半導体を用いた電子デバイス開発のボトルネックとなっていた結晶面の方向の制約をなくす、極めて重要な成果である。

ダイヤモンドは高い熱伝導率や絶縁耐圧をはじめとする優れた特性を持ち、半導体としても電子や正孔の移動度が非常に高いため、これらの特性を生かした電子デバイスへの応用が期待されている。特にパワー素子や短波長発光素子では、原理的に各種半導体中最高の性能が期待できるため、国内外の研究機関で研究開発が進められている。

ダイヤモンド半導体を電子デバイスに応用するには、他の半導体と同様にp型とn型のダイヤモンド半導体の開発が不可欠となる。これまでの研究から、p型ダイヤモンド半導体は、結晶面の方向に制約されること無く合成が可能となっている。一方、n型ダイヤモンド半導体の合成は、これまで(111)面上でのみ合成に成功しているが、(001)面上では不可能であると考えられていた。(111)面は製品化の点で障害が多く、そのため、より実用化が期待できる(001)面上での合成が切望されていた。

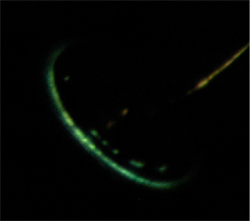

今回合成に成功した(001)面n型ダイヤモンド半導体は、メタンを原料ガスとしたマイクロ波プラズマ化学気相合成法を用い、リン原子を添加することにより合成を行った。本研究では、(001)面での不純物の取り込み方が(111)面でのそれと大きく異なることに着目し、リン添加条件の大幅な変更と合成条件の最適化を行い、(001)面上でのn型ダイヤモンド半導体の合成に成功した。さらに、この成功を受け(001)面における良好なp-n接合による紫外線発光素子の試作に成功し【図1左参照】、波長235nm( 1ナノメートル=10億分の1メートル)の紫外線の発光を確認した【図1右参照】。(001)面n型ダイヤモンド半導体を用いての紫外線発光も世界初である。

本研究の詳細は、2005年5月11~14日の期間に産総研(茨城県つくば市)で開催されるダイヤモンド国際会議(The 10th International Conference on New Diamond Science and Technology)で発表される。

|

|

|

|

|

図1.(001)面n型ダイヤモンド半導体を用いて作製した紫外線発光素子(左)と紫外線発光の様子(右)(紫外線と共に発光する緑色光が見えている)。 |

ダイヤモンドは宝石として貴重であると同時に、最高の硬度、最高の熱伝導率、高い絶縁耐圧、広い光透過波長帯、高い化学的安定性などの特性を有している。また、半導体としても電子や正孔の移動度が非常に高く、かつ、その移動度の差が小さいという優れた特性を持っており、これらの特性を生かした電子デバイスへの幅広い応用が期待されている。特にパワー素子としては原理的にシリコン半導体の15,000倍、シリコンカーバイド半導体の10倍の性能が期待でき、また、発光素子としては、235nmと現在の発光素子よりも非常に短い波長の光(紫外光)を発生することができる。このため、国内外の研究機関でダイヤモンド半導体を利用した電子デバイスの実用化研究が進められている。

ダイヤモンド半導体を電子デバイスに応用するには、他の実用化されている半導体と同様にp型とn型のダイヤモンド半導体の合成技術開発が不可欠となる。これまでの研究から、p型ダイヤモンド半導体はホウ素を添加することで、ダイヤモンドの結晶面の方向に制約されること無く合成が可能となっている。一方、n型ダイヤモンド半導体の合成は、極めて困難とされており、これまで(111)面上でのみ合成が成功し、(001)面上では不可能であると考えられてきた。(001)面は、最表面の原子構造から考えて原理的に原子レベルの平坦化が期待できるため、半導体としての製品化を考慮した場合、機械研磨による平坦化や表面上での微細パターニングやエッチングなどの加工および歩留まり等で、ダイヤモンド結晶表面の中で硬度が最も高いために原理的に原子レベルの平坦性が期待できない(111)面に比べ優れている。このため、(001)面でのn型ダイヤモンド半導体の合成は、ダイヤモンド半導体を電子デバイスへ応用する際の重要課題の一つであった。

ダイヤモンド研究センターでは、高品質ダイヤモンド半導体の合成技術、p型・n型ダイヤモンド半導体の合成技術、表面・界面平坦化制御技術の開発など、いわゆるダイヤモンド電子デバイス開発に必須な基盤要素の研究を行っている。また、ウェハー開発、デバイス作製技術開発も行っており一貫したダイヤモンドデバイスの製品化を目指している。

これまでに、原子レベルで平坦な面を有する高品質なダイヤモンド薄膜の合成に成功した他、この合成技術をベースにしたホウ素添加によるp型ダイヤモンド半導体では、世界最高の電荷移動度を持つ薄膜の合成に成功する等、ダイヤモンド半導体の合成研究において数多くの成果を達成してきた。これ等の成果を踏まえ、センター設立以降、n型ダイヤモンド半導体合成技術の開発にも本格的に取り組んでいる。

本研究開発は、独立行政法人 新エネルギー・産業技術総合開発機構【理事長 牧野 力】の委託事業、ナノテクノロジープログラム/次世代情報通信システム用ナノデバイス・材料技術「ダイヤモンド極限機能プロジェクト(平成15~17年度)」による支援の他、独立行政法人 科学技術振興機構【理事長 沖村 憲樹】の戦略的創造研究推進事業(CRESTタイプ)「新しい物理現象や動作原理に基づくナノデバイス・システムの創製/高密度励起子状態を利用したダイヤモンド紫外線ナノデバイスの開発(平成13~18年度)」の支援を受けている。

●ダイヤモンドの気相合成法

ダイヤモンド半導体の合成は、水素ガスで希釈したメタンを原料ガスとしマイクロ波プラズマ化学気相合成法を用いて行う。下地基板は、高温高圧合成法により合成されたダイヤモンド単結晶基板を用いている。マイクロ波により反応しやすい状態まで分解された原料ガスは、表面との化学反応により、ダイヤモンドへと成長していく【図2参照】。

|

|

|

図2.ダイヤモンドのマイクロ波プラズマ化学気相合成法

|

●n型ダイヤモンド半導体の合成法およびリンの添加方法

n型ダイヤモンド半導体は、上記方法でダイヤモンドを合成中に、ホスフィン(リン原子を含むガス、PH3)を添加することにより合成を行う。しかし、これまでは、(111)面上でしかn型ダイヤモンド半導体は合成できなかった。n型ダイヤモンド半導体の合成では、リン添加の条件が極めて重要であるが、産総研では、(001)面での不純物原子の取り込み方が、(111)面でのそれと大きく異なることに着目し、n型ダイヤモンド半導体の合成における3点の重要なポイントを見出した。

(1) (001)面におけるダイヤモンドの不純物の取り込み効率は、(111)面のそれに比べて低く、さらにリン原子の取り込み効率は、他の不純物に比べて低い。そのため、(111)面で用いられる添加条件をそのまま(001)面に適用しても、(001)面ではリン原子はほとんど取り込まれず、n型半導体を合成することはできない。

(2) (001)面における不純物の取り込みは合成速度に強く依存し、合成速度を速めることで取り込み効率を上げることができる。

(3) 合成速度は合成時の表面の欠陥生成に強く影響し、これらの欠陥は、リン原子を不活性化すると考えられている。(001)面では、合成速度を速めることで、欠陥生成量が増加する傾向にある。

(1)(2)(3)のポイントを十分に理解・検討し、合成条件の最適化、即ち、ある程度の合成速度を保てる条件のもと、従来、数百ppmであった気相中のリン濃度を数%と極めて高くすることにより、(001)面上でのn型ダイヤモンド半導体の合成に成功した。

●n型ダイヤモンド半導体の性能評価

n型ダイヤモンド半導体の性能評価はホール効果測定を用いて行った。この手法は半導体性能を評価する最も一般的な手法である。この結果、室温から700℃程度まで安定してn型判定が得られており、得られたダイヤモンドがn型半導体であることを確認した。室温における電子の流れやすさを示す移動度は、~350 cm2/Vs程度であり、リン濃度がほぼ等しい(111)面n型ダイヤモンド半導体で得られる値に匹敵する。この時の膜内に取り込まれたリン濃度は1cm3当たり2×1018程度と見積もられ、その深さ分布はほぼ均一であった。今後は、実用化へ向け、合成した(001)面n型ダイヤモンド半導体の更なる電気抵抗の減少が最大の課題となる。

●p-n接合の作製と紫外線発光素子の試作

(001)面n型ダイヤモンド半導体を用いp-n接合を作製し、紫外線発光素子を試作したところ、良好な接合特性を得ることに成功した。この素子に電流を流すことにより、波長235nmの紫外線の発光を確認した【図3参照】。

今回の研究で、(001)面上でのn型ダイヤモンド半導体の合成に成功したが、キャリア濃度(電気の流れやすさ)は改善の余地が残されている。その理由として、欠陥やリン以外の不純物が混入しているために、添加されたリン原子が電気的に活性化されていないことが挙げられる。今後は、更なる高品質化を図り、よりキャリア濃度の高い、すなわち電気が流れやすい(001)面n型ダイヤモンド半導体を合成することが、実用化への必須課題となる。その為に、合成条件の更なる最適化はもとより、気相合成装置の改良を含めた総合的な取り組みを行っていく予定である。