独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)エネルギー技術研究部門【部門長 大和田野 芳郎】、株式会社西原環境テクノロジー【代表取締役社長 久木原 徹】、株式会社荏原製作所【代表取締役社長 島川 文雄】、鹿島建設株式会社【代表取締役社長 梅田 貞夫】、財団法人バイオインダストリー協会【会長 別府 輝彦】は共同で、嫌気性微生物により生ごみ・紙ごみ・食品系廃棄物を分解処理し、水素ガスとメタンガスを回収する高効率水素・メタン醗酵実験プラントを、産総研つくばセンター・つくば西内に完成させた【写真1参照】。

|

|

写真1 実験プラントの外観

|

これは独立行政法人 新エネルギー・産業技術総合開発機構【理事長 牧野 力】(以下「NEDO技術開発機構」という)の委託研究「バイオマスエネルギー高効率転換技術開発/有機性廃棄物の高効率水素・メタン醗酵を中心とした二段醗酵技術研究開発(平成13~17年度)」での成果である。

本研究開発において、実験室スケールでは、模擬生ごみ、紙ごみ、食品系廃棄物を原料とした水素・メタン醗酵を確認しているが、7月からは実規模の10~100分の1スケールで試験運転を開始する。

従来、メタン醗酵による迅速な処理が困難であった生ごみや紙ごみまたは食品系廃棄物などの含水率の高い有機性廃棄物を、嫌気性微生物により水素とメタンと二酸化炭素に分解する新技術の実用化を目指す。

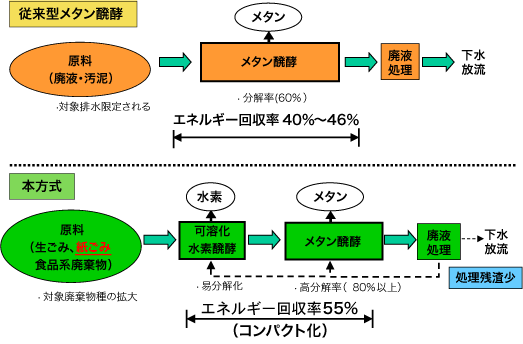

本実験プラントは、可溶化・水素醗酵槽とメタン醗酵槽の新しい二段醗酵法を採用しており、従来型メタン醗酵と比較して、全体の処理時間を現状の25日から15日に短縮、エネルギー回収率も40~46%から55%に向上できるなど、有機物を水素とメタンに高速・高効率でガス化し、分離回収する点が従来にない特徴となっている【写真2参照】。

今後、各種実験データの収集により検証研究を推進し、将来の事業化展開に目処を立てていく予定である。

|

|

写真2 可溶化・水素発酵槽(左側)

|

バイオマス(生物資源)は、再生可能な有機物で、環境浄化/温暖化軽減機能を有しており、環境調和型のエネルギー資源として大量導入が提唱されている。平成14年12月の閣議決定では、「バイオマス・ニッポン総合戦略」が定められ、地球温暖化ガス排出削減・循環型社会形成という観点から、開発・導入への達成すべき具体的な目標値も設定されるなど、その最大限の利活用を図ることが求められている。

メタン醗酵は、微生物を利用し畜産廃棄物、有機性汚泥などの廃棄物系バイオマスからバイオガスを生産する技術として知られているが、分解率が低く反応が遅いことから適用例が限られ、年間1億トン強の有機性廃棄物が有効に再資源化されないまま焼却や埋立てなどに処理されている。

このため、これら含水率の高い有機性廃棄物の有効な利用対策として、メタン醗酵における分解速度の向上、エネルギー回収率の向上や処理可能廃棄物種の拡大、残渣の低減化が課題となっていた。

嫌気性微生物を使用した水素・メタン二段醗酵の技術は、これらの問題を解決したうえで、エネルギーの創出(化石燃料の削減効果)、CO2削減、廃棄物処理量の低減、新市場の創出などに寄与するものと考えられている。

本実験プラントの建設は、有機性廃棄物からの気体・液体燃料の製造技術の開発を目的としたNEDO技術開発機構による公募事業「バイオマスエネルギー高効率転換技術開発(平成13~17年度)」について、関連の専門技術を持つ5者で共同提案し採択を受けた「有機性廃棄物の高効率水素・メタン醗酵を中心とした二段醗酵技術研究開発」での一環である。

本実験プラントは、研究開発開始からの各要素技術開発の成果により、高効率水素醗酵・メタン醗酵を中心とした二段醗酵技術の主要装置である各槽の仕様決定と、水素・メタン二段醗酵トータルシステムの基本フローの完成によって建設が可能となった。

本研究開発では、近年研究の進展してきた複雑系微生物群(ミクロフローラ)を利用した可溶化・水素醗酵を、メタン醗酵の前処理として導入し、比較的含水率の高い固形有機性廃棄物から水素とメタンを取り出す技術を開発する。可溶化・水素醗酵の工程で有機物のガス化率が向上し、全体の処理時間が短縮することにより、加温や運転に必要な投入エネルギーが削減できるので、エネルギー回収率が向上する。最終的には、実規模でエネルギー回収率55%以上の高効率水素・メタン醗酵プラントの実用化を目指す。

この新しいプロセスの開発により、従来型メタン醗酵のみの場合と比較し、全工程期間の短縮(現状25日が15日)、有機物分解率の向上(現状60~65%が80%)を見込み、現状で40~46%程度であるシステム全体のエネルギー回収率は実規模で55%以上(熱量換算)に改善されることが試算されている。

今回、稼動が開始される実験プラントは、実規模の10~100分の1スケールでの試験運転により、水素・メタン二段醗酵システムの有効性の検証を行うもので、原料として産総研食堂から排出される残飯(50kg/日)などを用い、1日あたり水素醗酵ガス0.5~1 m3、メタン醗酵ガス5~10 m3を回収できる見込みである【表参照】。

表 高効率水素・メタン発酵実験プラントの概要

|

項目

|

適用

|

|

1.構成 |

実験棟:縦10m×横18m×高さ5m

研究棟:縦5m×横5m×2階建て

可溶化・水素醗酵槽:容量1m3

メタン醗酵槽:容量0.4m3 |

|

2.1日あたりの処理能力 |

産総研食堂残飯:50kg+紙ごみ3~5kg

食品系廃棄物:10kg |

|

3.1日あたりのガス発生量 |

水素醗酵ガス:0.5~1m3

メタン醗酵ガス:5~10m3 |

|

4.エネルギー回収率の目標(実規模) |

55%以上 |

|

5.技術の特徴 |

可溶化・水素醗酵とメタン醗酵の二段醗酵で、有機物を水素とメタンに高速・高効率でガス化 |

なお、本研究開発の特徴のひとつは、醗酵によって水素ガスを分離して取り出すことであり【図参照】、生ごみの水素・メタン二段醗酵による準実証規模のプラント建設は世界で初めてである。

本実験プラントの要素技術研究開発として、産総研ほか各機関において「嫌気的可溶化プロセスの研究開発」、「食品系廃棄物の水素・メタン醗酵プロセスの研究開発」、「難分解性物質の水素・メタン醗酵プロセスの研究開発」、「メタン醗酵の効率化及びバイオエンジニアリング研究」、「複合水熱技術の研究開発」を実施している。これらの研究開発により、メタン醗酵微生物群の解析・制御技術、可溶化技術、水素・メタン醗酵技術等の各要素技術が得られた。

それらの成果を基に、共同で実験プラントの設計・施工・運転・評価を中心とした「トータルシステムの開発と実証」の研究開発を実施している。本実験プラントは、現在までの要素技術研究開発の成果をふまえ、本年7月に完成した。

当技術は、研究開発の成果による将来の展望として、水素・メタン醗酵では、発生した水素ガスは燃料電池などの燃料として使用することが可能であり、またメタンガスはガスエンジン、ボイラー、燃料電池の燃料として利用可能であり、広い範囲での事業化展開が期待できる。

|

|

図 二段発酵方式の特徴

|

平成16年7月末から産総研食堂などの残飯と紙ごみ、または食品系廃棄物を用いた実験を開始し、ガス化効率やエネルギー回収率等の実験データ収集を行う。それらの成果をふまえ、引き続き平成18年度以降に、複合ビル(レストラン、ホテル、事務所、店舗など)における生ごみとリサイクル不適紙類を対象としたケース、及び食品工場・製糖工場などでの菓子・パン類の廃棄物、果実加工残渣等を対象としたケース、それぞれについて想定した実証試験に移行する予定である。