独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という) スマートストラクチャー研究センター【センター長 秋宗 淑雄】は、千代田メインテナンス 株式会社【代表取締役社長 井上 義章】(以下「千代田メインテナンス」という) と共同で、産総研の研究成果である、形状記憶合金を金属やプラスチック等の弾性体と複合化した可逆的形状変化スマートストラクチャー(特許2668850、特願2001-64153(査定済登録中)、特願2001-167478)を着脱機構部に用いて、放射性二次廃棄物の生じない放射性物質防護服システムを開発した。

本件は、原子力施設における機器の撤去等、放射性物質汚染環境(放射性物質に汚染された閉鎖環境)における作業時に着用される放射性物質防護服を対象とした開発である。従来の作業においては、汚染を放射性物質汚染環境より外部に出さないようにするために、放射性物質防護服(エアラインスーツ)の上に薄手の汚染コントロール用衣服を重ね着していた。この汚染コントロール用衣服は作業の度に使い捨てにされるため、放射性二次廃棄物が大量に発生するという問題点があった。また、作業エリアへの入退室時には、付属室にて補助員の手を借りて放射性物質防護服を着脱装する作業を複数段階経る必要があり、作業効率の低下を招いていた。

そこで、産総研は千代田メインテナンスとの共同研究により、使い捨て汚染コントロール用衣服を使用しない放射性物質防護服システムを考案し、防護服着脱機構に可逆的形状変化スマートストラクチャーを適用した放射性物質防護服システムを開発した。これにより、放射性二次廃棄物の発生をなくし、着脱時間の15分から5分への短縮、入退室経路の複数確保などで作業能率の向上が可能となり、約3割のコスト低減が達成できると見込まれる。

この度、共同研究で製作した試作機による動作機構の確認・改良を終え、製品化にめどをつけた。なお、千代田メインテナンスにおいて実証機が作製されており、茨城県つくば市で開催される テクノフェア2003 in つくば(平成15年11月13、14日、つくばカピオ)に出展される予定である。

本放射性物質防護服システムは、毒ガス等の化学防護服や微生物取扱環境用防護服、さらには、クリーンルームなどの他分野においても適用が可能であり、応用範囲の拡大を図っていく予定である。なお、本研究は中小企業支援型研究開発制度(共同研究型)による、産総研特許の技術移転成果であり、本研究に関連した特許を2件取得済みで1件出願中である。

|

|

開発した放射性物質防護服システム

|

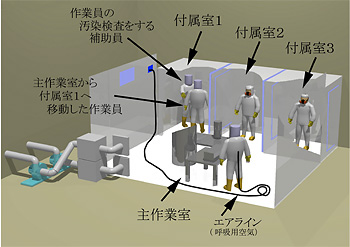

従来は、エアラインスーツに汚染コントロール用衣服を重ね着し、【図1】に示すように、その着装・脱装・汚染検査に付属室および補助員を複数必要としていた。汚染コントロール用衣服を重ね着していた理由は、より内側の衣服に放射性物質を付着させないためである。これは、放射性物質を人体に触れさせないためなのはもちろん、放射性物質汚染環境より外部に持ち出すことが無いようにするためで、具体的には以下のような理由による。従来の方式では、作業員のエアラインスーツ出入り口はファスナー方式であり、その部分に僅かでも汚染物質が付着すると除去が困難で作業員の出入りに重大な障害となること。また、日々の作業終了後、エアラインスーツ保管時にはエアラインスーツ内面の一部が環境に露出するため保管場所は清浄に保つ必要があること。これらの理由によりエアラインスーツ表面を汚染させないことが絶対条件であり、汚染コントロール用衣服の重ね着が不可欠な手段であった。

|

|

図1 従来の作業方式

|

防護服システムの設置例 |

|

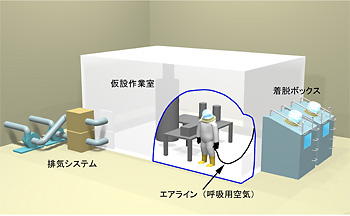

図2 開発された放射性物質防護服システムの構成

|

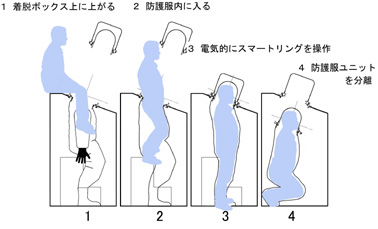

そこで、今回開発した放射性物質防護服システムでは、そもそも放射性物質防護服(エアラインスーツ)を作業エリアから持ち出さない仕組みとし、【図2】に示すように放射性物質防護服システムを作業エリア壁に取り付けられた着脱ボックスと一体化し、重ね着(汚染コントロール用衣服)を不要とした。本放射性物質防護服システムには、【図3】に示すように、放射性物質防護服を着脱ボックスに固定されたモードと、着脱ボックスから離れて作業員がエリア内を自由に行動できるモードとがある。放射性物質防護服を作業エリア壁に固定した時に、【図4】の着脱ボックス断面図に示すように作業者が放射性物質防護服に出入りし、着脱を行う。着脱時と作業時の各々のモードの時、およびモード切り替え時のいずれの場合にも汚染環境である作業エリアと外界との遮断を保った上で、両モードの繰り返し遷移を行う機構として、可逆的形状変化スマートストラクチャーを用いた着脱機構を利用している。

|

|

図3 新しい放射性物質防護服システムの着脱ボックス部

|

防護服着脱手順 |

|

図4 作業員の放射性物質防護服着脱手順

|

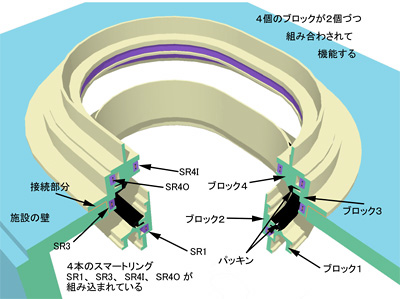

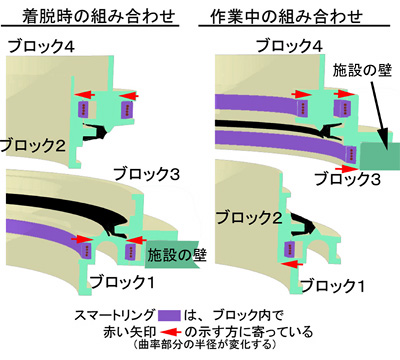

その着脱装置部を【図5】に示す。この装置は4つのブロックで構成されており、それらのブロックが2個ずつ組み合わされて機能する。その結合する組み合わせが変更されることにより、着脱時と作業時の切り替えを行う。【図5】の状態は、放射性物質防護服ユニットであるブロック1とブロック2が結合されて、壁から開放され、作業者が自由に行動できる状態であり、【図4】の4の状態に相当する。着脱時と作業時のブロック組み合わせ変更については、【図6】の断面図に示す。スマートリングと表されている部品が、形状記憶合金と弾性体(高剛性な金属)とを複合化しシリコーンゴムで覆った構造体である。この構造体は温度の上昇降下に応じて、周方向に円弧が開いたり閉じたりする動作を、可逆的に実現できるスマートストラクチャーである。本着脱装置では加熱は通電で行われ、その操作は着脱ボックス脇の制御盤【図3】により行われる。【図6】左側に示す着脱時には、温度上昇に伴って各スマートリングが各々矢印の方向に形状変化し、ブロック1とブロック3、ならびにブロック2とブロック4がそれぞれ結合している。一方作業中の組み合わせにおいては、【図6】右側に示すように各スマートリングが温度降下に伴って矢印の方向(着脱時とは逆方向)に形状変化し、ブロック1とブロック2、ならびにブロック3とブロック4がそれぞれ結合されている。この繰り返しにより使用する。

このように、放射性物質防護服着脱機構に可逆的形状変化スマートストラクチャーを適用した放射性物質防護服システムを考案・開発した。この放射性物質防護服システムにより、放射性二次廃棄物の発生をなくし、着脱時間の15分から5分への短縮、入退室経路の複数確保などで作業能率の向上が可能となり、約3割のコスト低減が達成できると見込まれる。

|

|

図5 着脱装置図

|

|

|

図6 着脱装置部断面図

|

今回の共同研究での試作開発の結果を受け、千代田メインテナンスでは、実証機の作製を行っている。実証機は平成15年11月13、14日に茨城県つくば市のつくばカピオで開かれる テクノフェア2003 in つくば に出展・発表される予定である。実証機を踏まえた製品化・発売も近日予定されている。今後は、毒ガスを取り扱う環境や微生物を取り扱う環境における防護服、さらには、クリーンルームなどの他分野においての適用も図っていく予定である。