独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)次世代半導体研究センター【センター長 廣瀬 全孝】の 村川 正宏 研究員らは、株式会社ナノコントロール【代表取締役 宗片 睦夫】(以下「ナノ社」という)と共同で、人工知能の遺伝的アルゴリズムを用いた複数の光デバイス間の自動調芯(精密位置合わせ)システムを開発し、光導波路と光ファイバアレイを、入光側・受光側を同時に調芯することにより短時間で接続することに成功した。

光デバイスの接続は、電子部品とは接続原理が基本的に異なり、接続面同士が数百ナノメートルという精度で一致しなければならない。そのため、従来は経験と技術をもった熟練者が時間をかけて(おおよそ30分~1時間程度)位置合わせをする必要があった。この問題を解決するためにこれまでにいくつかの自動調芯システムが開発されているが、位置合わせする箇所と自由度が多い複数の光デバイスを接続する場合、位置合わせのための調芯時間が増大し、自動化もできないという問題があった。

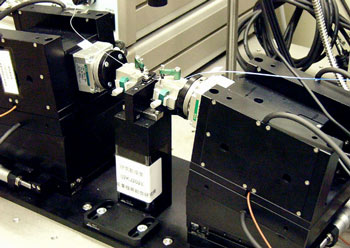

本研究開発では、遺伝的アルゴリズムを用いることで、自由度が多い場合にも実用的な時間で調芯可能な自動調芯システムを開発した【図1】。そのシステムを用いた実験で、光ファイバ、光導波路、光ファイバアレイ間の合計5自由度の同時調芯を、10分程度で完了することに成功した。(今後の研究開発で数分程度に短縮できる見込み。)光通信網敷設のために必要な高機能な光部品は、熟練者による調芯のために製造コストが高く大量生産も難しかったが、本技術を用いることで安価に大量生産が可能となり、光通信網の普及を加速することが期待される。また、光デバイスのみならず、光学機器や超微細加工などのナノテクノロジー分野での精密位置合わせにも、本技術は広く応用可能である。

なお、開発した自動調芯システムは、7月15~18日の間、幕張メッセ国際展示場(千葉県千葉市)で開催されるインターオプト’03において、参考出展される。また本件の実用化にあたっては、ナノ社と、産総研認定ベンチャー企業である株式会社進化システム総合研究所【代表取締役 吉井 健】(以下「進化システム総研」という)が共同で推進する予定である。

|

|

|

図1 開発した自動調芯システム

|

近年のIT革命により、大容量の通信路を実現するインフラストラクチャとして光ファイバ通信による光通信技術に期待が集まっており、現在ではファイバ・トゥ・ザ・ホーム(FTTH)の普及に向けて光通信網整備などの各種施策が展開されている。また、近年の計算機システムにおいては、電気配線による配線遅延や、機器間の通信バンド幅の不足といった配線の問題が顕在化しており、これを解決する手段としても、光通信技術に注目が集まっている。

その光通信の技術的課題のひとつとして、光デバイス間の調芯(接続)技術開発がある。調芯する光デバイスの代表的なものは、光ファイバ同士の接続がある。また、光ファイバ同士の接続だけではなく、光ファイバと、発光素子、受光素子、光導波路、マイクロレンズ等との接続も重要である。光デバイスの接続は、電子部品とは接続原理が基本的に異なり、接続する端面同士が数百ナノメートルという精度で一致しなければならない【図2】。そのため、人手による接続では経験と技術をもった熟練者であっても非常に時間がかかってしまう。この問題を解決するためにこれまでいくつかの自動調芯システムが開発されているが、同時に調整する自由度が4以上ある場合は、熟練者がついて入光側・受光側を順次調芯をしなければならず、位置合わせのための調芯時間が増大し(おおよそ30分~1時間程度)、実用的でなくなるという問題点があった。

特に、高機能な光部品の場合、複数の光部品が組み合わさって構成されるので、調芯すべき自由度は多い。例えば【図3】は、光ファイバ、光導波路、光ファイバアレイの複数の部品が接続されて、ひとつの光部品(1本の光ファイバが8本の光ファイバに分岐する部品)を構成する例である。この場合、光ファイバと光導波路間の調芯に2自由度(上下、左右)、光導波路と光ファイバアレイの調芯に3自由度(上下、左右、回転)、合計5自由度が存在する。このように自由度が非常に多い調芯は、現在熟練技術者の職人芸に依存しているために、高機能な光部品の製造コストを大幅に押し上げている。【図3】のように接続された光導波路と光ファイバアレイが組み合わされた部品は、1モジュールあたりおおよそ数万円から10万円程度で販売されている。FTTHの普及拡大を加速するためには、このモジュールが数百円から数千円程度の単価で大量生産できる必要があるといわれている。しかし、自由度が多い場合の調芯工程がこの大量生産とコストダウンを阻む大きな要因として挙げられている。

|

|

|

図3 光ファイバ、光導波路、光ファイバアレイ間の調芯

|

経済産業省のリアルワールド・コンピューティング(RWC)プロジェクトにおいて、産総研では、遺伝的アルゴリズムを用いたレーザー装置のアライメント技術の研究開発を行った。RWCプロジェクトは平成13年をもって終了したが、そこで開発された基本技術が、今回の研究開発において生かされている。平成14年に、新エネルギー・産業技術総合開発機構(NEDO)【理事長 牧野 力】(以下「NEDO」という)の産業技術研究助成事業において本研究開発の内容が採択され、複数光コンポーネントの調芯技術の研究開発を開始した。自動調芯システムの開発のためには、ナノメートルオーダで、光デバイスの端面を移動させることが必要であるため、そのような精密位置制御を専門とするナノ社と共同で、システムの研究開発を行っている。

本研究開発では、遺伝的アルゴリズムを用いて多数の自由度において同時に調芯を行うことのできる自動調芯システムを開発した【図1】。【図4】にそのシステム構成図を示す。実験では、光ファイバ、光導波路、光ファイバアレイの3つの光部品を同時に一括して調芯することを行った。この場合、同時に調芯する自由度は、5自由度である。光源から出力された光が、光ファイバ、光導波路、光ファイバアレイを通過し、最終的に光パワーメータに入力される。これら3つの光部品が完全に調芯できた場合にのみ、光パワーメータで光が検知されるが、ひとつでもうまく調芯できていないと、光が減衰して消滅してしまう。そこで、制御用PC上で実行される遺伝的アルゴリズムに光パワーメータのパワー値をフィードバックし、上記5自由度において光部品を同時に移動することで、光パワーメータの値が最大になるように調芯を行う。調芯のスタート時にはまったく光が検出されていないが、調芯がすすむにつれて、徐々にパワー値が上昇し、おおよそ10分程度で調芯が完了した。今後の研究開発で、調芯装置の機械的な振動を抑制することにより、この調芯時間を数分程度に短縮できる目途がたっている。

【図5】に遺伝的アルゴリズムがどのように調芯を行うかの概略を示す。遺伝的アルゴリズムにおいては、3つの光部品の5つの自由度(座標値)を、01のビット列で表現しそれをあたかもひとつの染色体のようにみなす。その染色体を複数個ランダムに用意して([1],[2],[3])、その染色体が示す座標値に実際に光部品を移動させる。移動させる毎に、光パワー値を計測し染色体の評価値を定める。そして、比較的パワー値が高かった染色体([2],[3])をかけあわせ(操作)、新たな染色体([4])を作成し評価する。つぎに、最もパワー値の低い染色体([1])が淘汰され、新たな染色体([4])が探索点に加わる。この一連の評価、操作、淘汰を「世代」とよび、世代を繰り返すことにより徐々に評価値の高い染色体(つまり3つの光部品の座標値)が発見される。

今回の調芯方法を従来方法と比較すると、従来の熟練者による調芯では、光導波路の入光側(光ファイバとの接続側)、受光側(光ファイバアレイとの接続側)を、順次(逐次的に)調芯していたために時間がかかっていた。最初に行う入光側の調芯では、受光側が調芯できていないために、光パワーメータの値をフィードバックして調芯することができない。そのため、光ファイバを設置せずに、観察用のCCDカメラを設置し、光導波路端面のカメラ画像をみて調芯する必要があった。次に行う受光側の調芯では、入光側を固定し、設置した受光側光ファイバアレイのみの調芯を行う。しかし、最初に行った入光側の調芯が不十分であると、いくら受光側の調芯を行っても十分なパワー値が得られない場合が多い。この場合は、さらに受光側を固定して、入光側のみの調芯を再度行う。このような、入光側、受光側の逐次的な調芯を何度か繰り返すことにより調芯は完了するが、工程の複雑さから調芯時間が非常に増大することは容易に推測できる。これとは対照的に、本研究の調芯方法は、入光側、受光側を一括して同時に調芯するために、CCDカメラによる観察も不要となり、工程が単純化し短時間での調芯が可能となる。

今回の実験では、光導波路への入光側、受光側への接続実験を行ったが、本技術は他の様々な複数光部品間の調芯に用いることができる。本技術を用いることによるメリットは、大きく二つある。

-

高機能光部品の生産ラインにおいては、複数光デバイスの接続に要する工程が、熟練者を必要とし、最も時間のかかる工程となっている場合が多い。そのため、本技術により短時間で自動調芯が可能となれば、高機能光部品が大量生産可能になり、製造コストも削減することが可能となる。

-

高機能光部品を構成する各光デバイスの接続端面の製造精度が従来よりも低くてもよい。例えば、光ファイバは【図2】(d)のような端面の不完全性(端面に凸凹がある)をさけるために、従来は研磨機を用いて光ファイバの端面を精度良く研磨する必要があった。しかし本技術を用いれば、ある程度端面が不完全であっても調芯が可能となるために、研磨のためのコストを削減できる。つまり、より単価の安い光部品を用いることが可能になり、高機能光部品のコストの削減につながる。

以上の理由から、本技術は、今後の情報通信量の普及拡大に対応する高機能な光通信部品の大量生産、低コスト化を可能とする技術である。

|

|

|

図4 開発した自動調芯システムの構成図

|

今後は、自動調芯システムの機械的な改良およびアルゴリズムにも工夫を施すことで、調芯時間の短縮を図る。今年度内に実用化の目途をつけ、ナノ社と、産総研認定ベンチャー企業である、進化システム総研が共同で製品化を行う予定である。2005年の光コンポーネント自動組み立て・試験装置の世界市場は、2000億円以上にのぼると米国の調査会社(Electroni Cast)は予測をしており、本技術がデファクトスタンダードになった場合の経済的・産業的波及効果は極めて大きい。

また本技術は、光デバイスのみならず、光学機器(例えばコピー機、FAX機、スキャナなど)の光軸合わせや、超微細加工(例えば半導体のリソグラフィにおけるステッパ)などの精密位置合わせにおいて、広く応用が期待される。これら精密位置合わせでの共通の課題として、位置合わせの自由度が増加している点にある。例えば、ある部品の位置を精密に合わせるために、ある軸方向(たとえば横方向)を調整したとすると、ナノメートルオーダの世界では、調整していない軸方向(たとえば縦方向)がわずかにずれてしまう。次に、ずれてしまったこの軸(縦方向)のみを調整しようとすると、今度は最初に調整した軸(横方向)がずれてしまう。結局、単純にみえる位置合わせも、ナノメートルオーダの世界では実は多くの自由度において一括して同時に調整を行う必要があり、非常に難しい問題である。このような同時調整に、本技術は有効であるので、今後応用開発を行う予定である。