独立行政法人産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)近接場光応用工学研究センター【センター長 富永 淳二】とセイコーインスツルメンツ株式会社【代表取締役社長 茶山 幸彦】(以下「SII」という)は共同で、光ディスク原盤や光ROMディスクを光で検査し、エラーピットをナノメーターレベルの精度で形状測定できる精密ピット計測装置の試作に世界で初めて成功した。この装置の開発により、今まで不可能であったエラー信号とピット形状との相関が明らかとなると同時に、簡便・高精度での光ディスク原盤や光ROMディスクの検査が可能となった。超高密度100GB容量の光ディスク原盤開発、光ROMディスク生産行程への適用が可能である。

現在、光ディスク原盤や光ROMディスクの生産工程では、光による検査が行われている。しかし、この検査では光ディスク原盤や光ROMディスクからの光信号を読みとるだけであり、例えば、エラーピットがどのような形状をしているかということは検査不可能であった。光ディスク原盤や光ROMディスク上のピット形状は光信号と密接な関係があり、エラー信号を出力するピットの形状を高分解で観察することは重要である。発生するエラーピットはディスク材料や加工技術等複数の原因が考えられるため、その発生原因を解明し、生産行程にフィードバックすることは製造工程の改良などの点から必要不可欠である。また、現在の光ディスク原盤や光ROMディスクではピットサイズは最小400nmであるが、100GB光ディスク原盤では、ピットサイズは数10nmのオーダーになり、1nm程度の精度でピットを作製する必要がある。100GB光ディスク原盤の開発を実現するためには、エラー信号とピット形状の相関を明らかにし、ピット形状を高分解能で観察する技術が求められていた。

現在の光ディスク原盤や光ROMディスクでは、ディスク上には1010個というピットが存在し、100GB光ディスク原盤に至っては、その何十倍に達すると考えられる。今までは、エラーピットを光ディスク原盤や光ROMディスク上から選別して、その形状を測定することは、その膨大なピット数に起因し不可能であった。ましてや、超高密度100GB光ディスク原盤に至っては、ピット数は現在の何十倍になると考えられるため、現実的に不可能であると考えられていた。

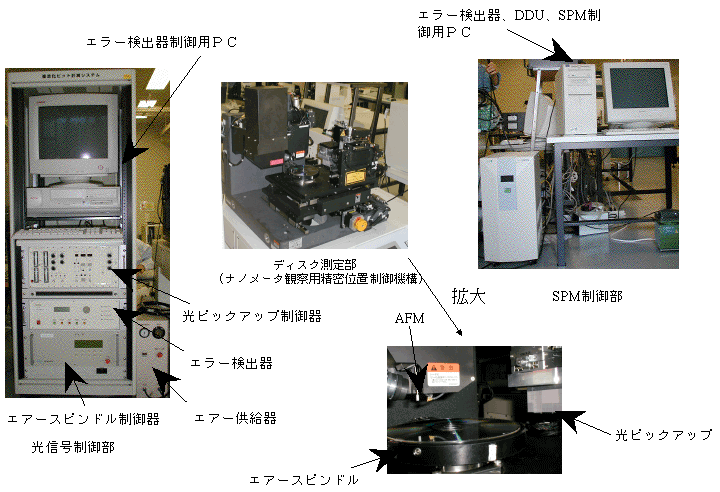

そこで我々は特定ピットの選別を光で行い、その位置を特定すると同時に、その形状を原子間力顕微鏡(Atomic Force Microscope:AFM)でその場観察する装置を開発した。【図1】この装置の主な構成は、光信号を検出する光ピックアップと形状観察のためのAFMであり、これらを精度良く組み上げ、また機械的な動作部をミクロンレベルで調整することにより今回の測定を実現した。また、AFMの探針部分には、独自に長さや形状などを最適にしたカーボンナノチューブ(Carbon Nano Tube:CNT)探針を使用しており、形状測定における高精度や高耐久性を実現している。今後は、利便性の向上や更なる高精度化をめざす予定である。

なお、本研究開発は、新エネルギー・産業技術総合開発機構(NEDO)【理事長 牧野 力】(以下「NEDO」という)から財団法人光産業技術振興協会(OITDA)【会長 中村 邦夫】(以下「OITDA」という)が受託したプロジェクト「ナノメーター制御光ディスクシステムの研究開発」(平成10~14年度)に、産総研とSIIが参加し、共同で研究開発を行っており、今回の発表はその研究成果である。

|

|

|

図1 精密ピット計測装置

|

光ディスクは、今後年々大容量化が進み、現在のDVD(容量4.7GB)から超高密度光ディスク(容量100GB)へ確実に進むと考えられている。これはデジタル放送やハイビジョンテレビなどの普及に伴う情報量の増大から要求されており、このような流れのもと、NEDOからOITDAが受託したプロジェクト「ナノメーター制御光ディスクシステムの研究開発」(平成10~14年度)では、多数の民間企業が参画し、100GB光ディスクの研究開発を進めてきた。このプロジェクトの中で産総研とSIIは、光ディスクとその原盤の検査手法・装置の研究開発を担当しており、今回の発表はその研究成果である。

光ROMディスクは、その表面に形成されたピットと呼ばれる小さなくぼみが情報を担っており、このピットを光ピックアップで読み出し、音や画像を再生する。光ROMディスクは、金型である光ディスク原盤から射出成型で作られるため、光ディスク原盤にも当然の事ながらピットに相当する構造物が存在する。このような光ディスク原盤や射出成型後の光ROMディスクに対して光による全面検査が行われ、記録の完全性、信号強度、ノイズなどの検査が行われる。当然ながら、ピット形状と記録には密接な関係が存在するが、この検査工程では、光ディスク原盤や光ROMディスクからの光信号を読みとるだけであり、例えば、エラーピットがどのような形状をしているかということは検査不可能である。また、100GB容量の光ディスクでは、情報を担うピットと呼ばれる凹凸の大きさは数10nmに達し、またその大きさを1nmレベルの精度で作製する必要がある。従って、作製された光ディスク原盤や光ディスクの検査に対しても、そのレベルの検査精度が要求される。ピット形状の観察には、走査型電子顕微鏡(Scanning Electron Microscope:SEM )やAFMにより観察可能だが、これらの方法を用いると直径十数cmの光ディスク原盤を全面検査した場合、膨大な時間が費やされ、現実的には不可能であった。そこで効率よくディスクを検査し、生産工程の改良にフィードバック可能な装置が求められていた。

国家プロジェクト「ナノメーター制御光ディスクシステムの研究開発」では、多数の民間企業が参画し、100GB光ディスクの研究開発を進めてきた。このプロジェクトの中でAFM技術の蓄積・実績のあるSIIと光ディスクの高密度化を研究している産総研は、共同で光ディスクとその原盤の検査手法・装置の研究開発を担当してきた。

ピット形状は、光信号の質と密接にかかわっており、形状を検査することは生産工程の改良・改善を行う上で重要なことである。しかしながら、背景でも述べているように、ディスク全面を高精度で検査することは現実的に不可能である。ピット形状の観察にはSEMやAFMが一般的である。しかしながら、SEMでは、分解能が不十分、3次元の観察が不可能といった問題がある。一方AFMは原子レベルの分解能、3次元観察が容易といった特徴を持ちナノメーターレベルのピット形状を観察するためには最適な観察手法である。そこで我々は、光信号を検出する光ピックアップとAFMとの組合せにより、光によってディスク全面を検査し、エラーピットをAFMにより精度良く形状検査する装置の研究開発に着手した。装置の検査工程は、1.最初に光によってディスクを全面検査し、その光信号を検査。2.光信号と元の情報を比較し、不具合を検知。3.不具合箇所(エラーピットの位置)を記憶。4.位置情報を元に、その場所をAFMで精査。という順序になる。研究開発のポイントは、3つあり、(1)AFMの観察領域(50µm角)に観察したいエラーピットを精度よく位置させること。(2)高確度なエラー信号の判別。(3)AFM探針の信頼性を向上(高分解能、高耐久性)させること。である。これらの基礎技術の確立により、ナノメーターレベルの精度でピット形状の測定が可能な精密ピット計測装置の試作に成功した。

(1)AFMの観察領域(50µm角)に観察したいエラーピットを精度よく位置させること。

AFMの観察領域は50µm角であり、この範囲に観察したいエラーピットを位置させるために、我々は、ナノメーター観察用精密位置制御機構を開発した。光ディスク原盤や光ROMディスクを回転させる回転機構にエアースピンドルを採用し、またその回転角度を0.01°の精度で制御及びモニターを行った。このため回転方向の位置精度は約5µmとなっており、これはモーターを用いた場合の精度に比べ、2桁程度高い。また半径方向の精度は10µmとなっており、この精度も一桁向上している。これにより、AFMの観察領域にエラーピットを位置させることが可能になった。

(2)高確度なエラー信号の判別。

光信号のパターンとストアしてある理想なパターンとの比較の際、パターンを構成するパルス信号の高さ、幅、間隔などの項目で比較して高確度で判別するようにした。このような比較項目はコンピューター上で設定できるようになっている。また、この比較はこの装置のために開発されたエラー検出器と呼ばれるところで自動で行われており、エラーを識別すると同時に位置情報も記録される。

(3)AFM探針の信頼性を向上(高分解能、高耐久性)させること。

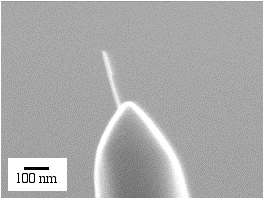

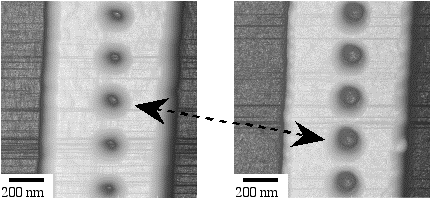

AFMの探針部分には、独自に長さや形状などを最適にしたCNT探針を使用した。【図2】に今回使用したCNT探針の電子顕微鏡写真を示す。先端を鈍化させたベース探針(市販の探針をエッチングして鈍化)の先にCNTが取り付けられている。これは産総研のナノテクノロジー部門と協力して作製した。その長さは150nmから250nm、直径は約10nmである。この範囲であるなら、CNTに起因するノイズやベース探針が直接試料に接触することなく、クリアなAFM像が得られる。またベース探針を鈍化させることにより通常のCNT探針より耐久性を上げることに成功している。【図3】に高分解能観察の例を載せる。直径約150nmのピットを市販のAFM探針とCNT探針で観測した結果である。矢印はまったく同じピットを示している。明らかにCNT探針での観察の方が、真のピット形状を反映していることがわかる。市販の探針ではピットの底に探針が届いておらず、ピットの直径が小さくなっており、正確に形状を反映していない事がわかる。この結果から、ピット形状を高精度で測定するためにはCNT探針が不可欠であることがわかる。

○光ディスクへの検査実験

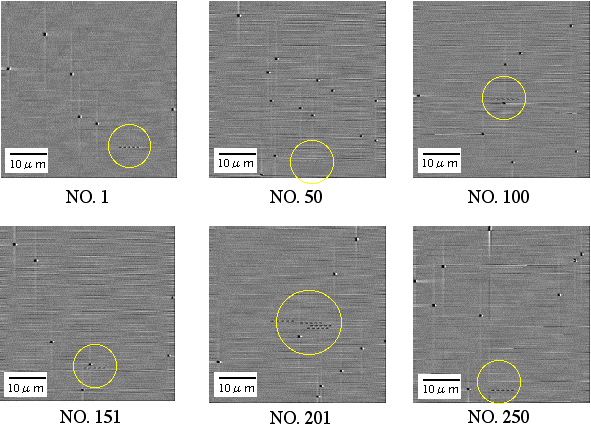

上記3つの基礎技術を確立し、精密ピット計測装置を試作した。【図1】調整用の特殊な試料を用いて、装置の立ち上げと簡単な評価を行い、ほぼ目的通りの性能を持つことを確認した。そこで、今度はディスクに、半径や角度がランダムに記録されたピットが観測範囲に収まることを確認すべく、実験を行った。5つの連続したピット(5連ピット)を市販ディスクに記録し、AFMで観測可能かどうかを調べた。【図4】は5連ピットのAFM像である。位置データは256点記憶され、その中から6点を選び出し観測を行った。その結果、【図4】からもわかるように、6点の場所で5連ピットが観測され、装置が当初の予定通り動作していることを確認した。また調整を精度良くすることにより、50µm角内に目的のピットを収めることが可能となった。

|

|

図2 AFM観察に使用したCNT探針

|

|

|

図3 直径150 nmのピット形状AFM観察結果

左:市販のAFM探針、右:CNT探針

矢印は同じピットを示す。

|

|

|

図4 ディスク上にランダムに記録された5連ピットのAFM観察図の下の数字はデータ番号

|

光ディスク原盤や光ROMディスクを光で高速に検査し、不具合のあるピットをナノメーターレベルの精度で形状測定できる精密ピット計測装置を開発し、基本的な動作確認を行った。しかしながら、試作機という段階のため、改良すべき点は多く存在する。例えば、装置のコンパクト化、使いやすさの追求、更なる高精度化があげられる。今後は、このような改良を行ってよりよい装置の開発を目指す。