独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)エレクトロニクス研究部門【部門長 伊藤 順司】は、早稲田大学【総長 白井 克彦】大学院理工学研究科および宇宙科学研究所【所長 松尾 弘毅】と協力し、現在、有効な非破壊検査手法が存在しない炭素繊維強化炭素複合材料(C/Cコンポジット、以下「 C/C 」という)の欠陥を、超伝導量子干渉素子(SQUID)を用いて、非破壊的に検出する技術の開発に世界で初めて成功した。

C/Cは、スペースシャトルの耐熱タイルに使用されており断熱材などの高温材料としてその重要性は益々増加しているが、非破壊検査として一般的な「X線検査」や「超音波検査」の適用が困難であることで、C/Cの欠陥を非破壊で検出することはこれまで実現していなかった。今回、産総研では、金属材料に対する新しい技術として、近年、国内外で活発に研究開発されているSQUIDを用いた非破壊検査技術を応用し、C/Cに流れる電流をイメージングして、その電流分布から欠陥部位を同定し、さらに欠陥状態を推定するという新しいSQUID非破壊検査手法を開発し、C/Cの微細な欠陥の非破壊検査に世界で初めて成功した。

本手法の実用化に向け、小型・軽量で低磁気ノイズ・低振動な冷凍機を試作〔岩谷瓦斯株式会社【代表取締役社長  】と協力〕し、産総研で作製した高温超伝導SQUID(HTS-SQUID)を、その冷凍機に実装することにより、扱いの煩わしい液体窒素が不要となり、電気のある場所ならば、どこでも誰にでも簡単に扱うことのできる低ノイズSQUID非破壊検査システムを試作した。さらに、高電気抵抗なC/Cに電流を誘起するためのフェライトを用いた印加磁界発生装置を、本システムに組み込んだことにより、C/Cに対しての非接触非破壊検査を、検査場などのオンサイトで実現する可能性を有したシステムの試作にも成功した。

】と協力〕し、産総研で作製した高温超伝導SQUID(HTS-SQUID)を、その冷凍機に実装することにより、扱いの煩わしい液体窒素が不要となり、電気のある場所ならば、どこでも誰にでも簡単に扱うことのできる低ノイズSQUID非破壊検査システムを試作した。さらに、高電気抵抗なC/Cに電流を誘起するためのフェライトを用いた印加磁界発生装置を、本システムに組み込んだことにより、C/Cに対しての非接触非破壊検査を、検査場などのオンサイトで実現する可能性を有したシステムの試作にも成功した。

○非破壊検査手法が存在しなかったC/Cの欠陥のSQUIDによる非破壊検査に世界で初めて成功

今回、産総研では、従来の非破壊検査手法では検出が不可能であったC/Cの欠陥に対して、C/Cに流した電流を可視化し、電流の分布から欠陥部位を同定するという新しいSQUID非破壊検査技術を開発し、C/Cの微細な欠陥の非破壊検査に世界で初めて成功した。この欠陥検出を可能にしたブレークスルーは、他の磁気センサと比較して桁違いに高感度な磁気センサであるSQUIDを採用したことと、SQUIDの中でも磁界の空間勾配を測定するSQUIDグラジオメータを用いて電流を可視化する手法を開発したことにある。これらによりC/Cの欠陥の非破壊検査が可能となった。さらに可視化した電流から、欠陥部位の同定だけでなく、欠陥の状態の把握も可能となったことで、C/Cの材料劣化診断や予寿命評価への応用も期待できる。

○冷凍機を用いた実用的な低ノイズSQUID非破壊検査システムの試作に成功

本技術のポイントは、磁気的に劣悪な環境でも安定動作するHTS-SQUIDグラジオメータをセンサに採用したことと、非磁性材料で作製した軽量で低磁気ノイズ・低振動の同軸型パルスチューブ冷凍機を導入したことにある。くわえて、SQUIDの設置ステージを冷却ステージから分離し、両者を軟らかい銅の細線で接続することにより低磁気ノイズ・低振動を達成し、高温度安定性を実現した。さらに、高電気抵抗なC/Cに電流を誘起するためのフェライトを用いた印加磁界発生装置を試作し、本システムに組み込んだことによって、スペースシャトルなどを現場で非接触非破壊で検査することを可能にすると期待される。

およそ3000℃の高温に耐えるといわれているC/Cは、スペースシャトルの機体先端や翼の先端部の耐熱タイルの材料として用いられている。また、航空機や自動車のブレーキディスクにも使用されており、現在、重要な地位を占める高温材料である。しかしながら、C/Cは「超音波を減衰しやすい」「X線を透過させやすい」という性質を持つため、従来の方法である「超音波」や「X線」を用いた非破壊検査手法の適用が困難で、有効な非破壊検査技術はこれまで存在しなかった。

今回、これまで有効な非破壊検査手法が存在しなかったC/Cの欠陥に対して、非破壊検査が可能となった。C/Cは、スペースシャトルだけでなく、航空機や自動車のブレーキディスクやエンジンなど広い分野で使用されるようになってきている。よって、これらの構造物の非破壊検査が可能となることは、社会の安全性向上に大きく寄与するものである。また、本手法はC/Cの劣化診断や予寿命評価への応用も期待されており、安全性のみならず経済効率の向上にも貢献が見込まれる。

さらに、本手法の実用化のために試作した、冷凍機で動作するSQUID非破壊検査システムは、小型で場所と人を選ばない低ノイズシステムであり、悪磁気環境でも動作が可能なので、将来検査場などのオンサイトで非破壊検査を実現する可能性も有している。

1990年代からHTS-SQUIDを用いた非破壊検査技術の研究開発が世界各国で行われてきた。これらの研究における検査対象は、主に航空機材料に使用されるアルミ合金などの金属材料であった。炭素繊維系複合材料については、1990年半ばから通商産業省工業技術院(現:産総研)が、1990年後半からはイタリアやイギリスで、炭素繊維強化プラスチック(CFRP)を対象とした研究が行われてきているが、CFRPよりもさらに非破壊検査が困難なC/Cへの適用例は未だ報告されていない。今回、産総研では、SQUIDグラジオメータを用いた非破壊検査技術により、C/Cの欠陥の非破壊検査が可能であることを世界に先駆けて実証した。

○材料内の電流分布からC/Cの欠陥を検出する非破壊検査手法を開発

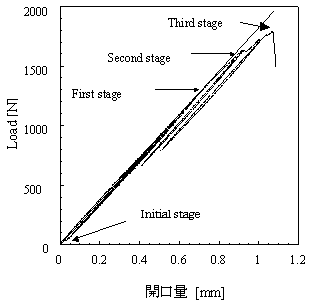

炭素繊維系複合材料の欠陥は材料の導電率を変化させ、材料を流れる電流の分布は、この導電率変化の影響を受けて変化する。この電流分布を検出することにより欠陥発生の位置・範囲の検出を行う。今回、SQUIDグラジオメータを用いて、材料を流れる電流により発生する「磁界の空間勾配」を検出することで、欠陥による電流分布の乱れをイメージングし、欠陥部位を同定する手法を開発した。本手法を用いてC/Cに発生した最終破断発生以前の母材亀裂や、繊維断線が複合して発生した欠陥の位置と範囲を検出することが可能となった【図1】。かつ、電流分布から欠陥状態を把握することができた。さらに、C/Cに発生した欠陥進展に伴う材料強度劣化の度合いと、欠陥部位における電流分布に、強い相関があることを定量的に明らかにした【図2・図3】。このことから、C/Cの劣化診断や予寿命評価が可能となることが期待される。

|

|

|

図1 C/Cサンプルにx方向に電流を注入したときのサンプル内部の電流分布の乱れ

(a)負荷を与える以前の状態(b)母材亀裂および繊維断線が発生した状態

(a)右中央部の電流の乱れはサンプル作製時に設けた予亀裂によるものである

|

|

|

|

|

|

|

|

図2 欠陥の進展に対応する欠陥部を通過する電流量の変化

|

図3 欠陥の進展に対応する予亀裂の開口量

|

○小型冷凍機によるHTS-SQUID非破壊検査システムを開発

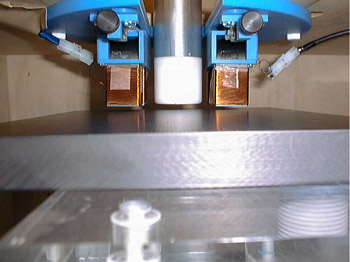

本手法の実用化に向けてSQUID冷却用の小型冷凍機を開発・導入した。SQUIDの超高感度を活かすために、岩谷瓦斯株式会社と共同で、非磁性材料を用いた低振動の同軸型パルスチューブ冷凍機を試作し低磁気ノイズと低振動な小型システムを実現した【図4】。また、さらなる低振動と高温度安定性を実現するためSQUID設置ステージを冷凍機の冷却端(コールドヘッド)から分離する機構を開発・導入した【図5】。かつ環境磁気への耐性に優れたHTS-SQUIDグラジオメータを産総研が作製し【図6】、これを冷凍機に実装した。これらにより、磁気シールドと冷却剤を用いることなく、通常の実験室で安定して動作し、振動がほとんど無く、約10pT/cm/Hz1/2のノイズレベルをもつ非破壊検査システムの開発に成功した【図7】。

また、電気的に高抵抗なC/Cに十分な量の渦電流を発生させるため、透磁率の高いU字型フェライトコアを鉄心に用いて、電流約0.1Aで約1mTの磁界をサンプルに印加できる磁界発生装置を製作し、SQUID非破壊検査システムのプローブ部【図8】に組み込んだ。C/Cとほぼ同じ導電率を持つCFRPの板状サンプルに本システムを適用したところ、厚さ20mmのCFRPの裏面に作製した幅40mm、長さ1mm、高さ2.5mmの亀裂状欠陥を非接触で検出することができた。

|

|

|

図4 試作した冷凍機システムのプローブ部

|

|

|

|

図5 SQUIDステージ分離機構

|

|

|

|

|

図6 冷凍機システム用HTS-SQUIDグラジオメータ

|

|

|

|

|

|

図7 冷凍機冷却によるSQUID非破壊検査システムの概略図

|

|

|

|

|

図8 試作した非破壊検査システムのプローブ部先端

|

今回、SQUIDグラジオメータを用いて、C/Cの欠陥部位を、可視化した電流の分布から検出できることを示した。今後は、さらに扱いの容易なHTS-SQUIDグラジオメータと、小型冷凍機システム、非接触検査のための強磁界発生装置を開発し、これらの要素技術を組み合わせることにより、C/Cのための非破壊検査技術の実用化を進める予定である。