独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)光技術研究部門【部門長 小林 直人】は早稲田大学【総長 白井 克彦】と共同で、二酸化チタンで光ナノ(フォトニック結晶)構造を形成する新作製技術を開発した。本技術は、シンクロトロン放射光によるX線リソグラフィーの手法を用いて、高分子をサブミクロンオーダーで深く、精密に加工した鋳型を形成し、液相析出法により緻密な二酸化チタンを鋳型に忠実に析出させた後、鋳型のみを選択的に除去することで実現した。

次世代フォトニックネットワークに不可欠な光デバイスの素材となるフォトニック結晶は、一般にはシリコン等の半導体をベースに研究が進められている。次世代フォトニックネットワーク用光デバイスに求められる仕様としては、「超小型」「低消費電力(低挿入損失)」「集積・大規模並列化可能」「低コスト」「実装容易」であって、「温度特性」「量産性」「信頼性」「光ファイバーや他の機器との多段接続性」に優れていることなどが上げられる。

今回、フォトニック結晶構造を形成した二酸化チタンは、シリコン等の半導体に比べて光通信波長帯での光透過率が高く、かつその屈折率が光ファイバーの屈折率と近いため、ファイバーとの整合性に優れている。すなわちデバイスへの入出力ロスが大幅に低減できるため次世代フォトニックネットワーク用光デバイス開発にとって重要な素材である。また半導体に比べて熱膨張係数が低いため温度管理も楽になる。

本作製技術によって、フォトニック結晶の光透過率の向上、光ファイバーとの接合損の軽減、そして温度管理負担の軽減が実現されれば省エネ効果も期待できる。さらに、プロセスにドライエッチング工程がないので低環境負荷であることや、鋳型成型法であるために低コストで作製が可能なことなどの利点も有しており、今後注目される作製技術であると言える。

本研究は、原子力委員会の評価に基づき、文部科学省の原子力試験研究費により実施されたものである。

なお、本研究成果は、第2回つくばテクノロジー・ショーケース【日時:2003.01.30 場所:つくば国際会議場 主催:つくばサイエンス・アカデミー】とNano Tech 2003 + Future【日時:2003.02.26-28場所:幕張メッセ 主催:NEDO/JETRO/産総研】で発表する予定である。

・X線リソグラフィー法によってサブミクロンのセラミックス部品作製はこれまで困難だった

X線リソグラフィーの手法を用いて微細な機械部品を作製する手法はこれまでもあった。一般にはLIGA(LIthographie Galvanoformung und Abformung)プロセスと呼ばれている手法である。この場合、粉体でセラミックスを充填するのが一般的であるが、粉体では高アスペクト比でサブミクロンサイズの穴への充填は困難であった。例えば、アスペクト比の高い細部へ粉体を充填するには、粉のままではなく良質な顆粒にする方法がある。しかし、サブミクロンを均質に充填するには例えば50nm程度の顆粒を形成し、かつ滑りよく深部にまで到達しなくてはならない。これは、現在の粉体工学での達成は極めて困難である。

・液相析出法により、放射光(X線)リソグラフィーで作製した高アスペクト比を有する微細な構造体の形状に正確に充填が可能になる

液相という観点から本手法と類似した技術にゾル・ゲル法があるが、充填されるものはゲルであり、その後乾燥し、ある程度の高温での焼結が不可欠となる。乾燥・焼結工程が入ることで収縮が起こり、サイズが著しく変化してしまう。収縮過程でのクラックの発生の回避も困難であるので好ましくない。

液相析出法は、二酸化チタンの飽和溶液を作り、そこに化学平衡をずらす作用のある薬品(ここではホウ酸)を添加することにより過飽和とし、二酸化チタン固体を析出させる方法である。産総研では、ホウ酸添加の数十分後に析出が始まることに着目した。ホウ酸添加後、放射光(X線)リソグラフィーの手法を用いて室温で高アスペクト比に加工したサブミクロンの「鋳型」を溶液中に入れると、毛細管現象で細部にまで過飽和溶液が浸透する。その後、各毛細管内部で析出が始まるので、鋳型形状に忠実かつ緻密にナノメーター精度でアナターゼ相の二酸化チタンの充填が可能となった。また、作製条件を変えることでルチル相にすることも可能にした。

・具体的な工程

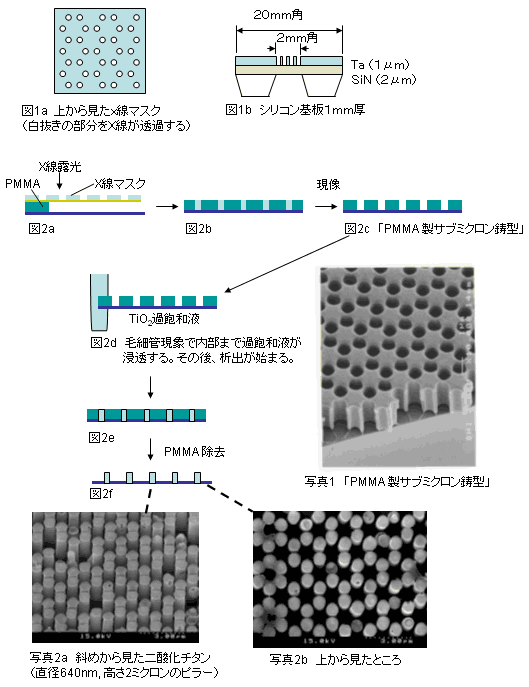

まず、計算により二酸化チタンでフォトニックバンドギャップが形成される構造をシミュレーションし、X線マスクを作製した。その構造は、【図1a】のとおりである。X線マスクは電子ビーム描画装置によりシリコン窒化膜上にTaのパターンを描くことで得た【図1b】。この窒化膜部分はX線を透過し、Ta部分が遮蔽することになる。このマスクをPMMA厚膜に密着させ【図2a】、産総研のシンクロトロン放射光リング(TERAS)を用いて露光し【図2b】、現像することで、「サブミクロン鋳型」を作製した【図2c】。別にTiO2飽和溶液を用意し、ホウ酸の添加により過飽和溶液とする。この過飽和溶液に「サブミクロン鋳型」を浸漬させる【図2d】と、ホウ酸添加後、数十分で毛細管内部での二酸化チタンの析出が始まる。鋳型に二酸化チタンが充填できたら溶液より取り出して【図2e】、PMMAを除去することでフォトニック結晶構造を得た。得られたフォトニック結晶を斜め約45°から観察したもの【写真2a】、真上から観察したもの【写真2b】を示す。直径640nm、高さ2ミクロンのピラーが設計どおり、六角格子に並んでいることがわかる。

昨今、インターネット普及に伴い通信量が急激に増加している。それに対応する技術として波長多重技術(WDM)が発展してきた。今後さらなる通信量の増大が見込まれるが、その際、幹線網のノード部分での波長と経路のスイッチングに技術革新が必須となる。例えば2010年頃には、各波長チャネルの光信号速度 10~100Gbps クラスに対して、ノード装置のスループット 100Tbps、スイッチング速度1マイクロ秒、ノード装置の切り替え時間1ミリ秒が求められるので、ノード装置の心臓部、即ち WDM 光トラフィックの経路切替部を構成する光スイッチ、光波長変換器、光合分波器、多波長/波長可変光源等の革新的技術開発が必要となる。仕様・性能としては、「超小型」「低消費電力(低挿入損失)」「集積・大規模並列化可能」「低コスト」「実装容易」であって、「温度特性」「量産性」「信頼性」「光ファイバーや他の機器との多段接続性」に優れていること等が上げられる。

情報・通信分野では、デバイスの新たな微細加工技術が求められている。大容量情報・通信用光デバイスにはシリコン等の半導体が材料として用いられ、加工にはドライエッチングが幅広く利用されている。ただ、ドライエッチングの手法では加工できる材料が限定されるため、本来の目的として必ずしも適切ではない材料に頼らざるをえないケースもある。また、わずか数ミクロンを加工するために大量のエッチングガスを流すプロセスは、環境負荷が高い等の問題がある。

光デバイスとしての物性は、必ずしもシリコンがベストではない。例えば、光合分波器として期待されるフォトニック結晶では、シリコンや化合物半導体が用いられ研究が進められているが、通信波長である1.5ミクロンで比較すれば、本研究で用いた二酸化チタンの光透過率はシリコンに比べて、2桁近く高い(シリコン: 0.8cm-1、二酸化チタン: 0.01cm-1以下)。また、光デバイスは光ファイバーと接続されるが、接続による光損失が深刻な問題でもある。二酸化チタンの屈折率は、シリコンに比べて格段に光ファイバーの屈折率に近いため、接合損も軽減できる。さらに、熱膨張係数もシリコンに比べて低いので、現在の光デバイスに必要な厳密な温度管理(80℃)の負担も軽減できる。二酸化チタンで光透過率の向上、接合損の軽減、そして温度管理負担の軽減が実現されれば、省エネ効果も期待できる。

フォトニック結晶の応用の一つとして注目されているのが、超小型光合分波器である。波長多重通信には現在、NTTの開発したAWG(アレイ型光合分波器)が用いられているが、フォトニック結晶の利用により超小型化できる。また、エルビウムなどの希土類の添加により平面型光増幅器、低閾値のレーザーなど、応用が広がる。また、アナターゼ相の二酸化チタンのサブミクロン形状の規則格子アレイが形成できたことは、光触媒として新たな発展も期待できる。