独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「 産総研 」という)光技術研究部門【部門長 小林 直人】は、レーザー逆コンプトン散乱によって発生したエネルギー可変・高エネルギー・準単色γ線(以下「レーザーコンプトンγ線」という)を用いて、原子炉部品、船舶、航空機などの大型工業製品や工業設備の非破壊検査へ適用するためのγ線CT技術を、世界ではじめて実用化することに成功した。この技術によって、従来、不可能であった大型の構造物内部の三次元撮影が可能となり、高い安全性を要求される各種工業製品の信頼性を大幅に向上できるものと期待される。

本研究成果は、文部科学省原子力試験研究費を用いて、産総研で行われたものである。

●高エネルギー単色X線による大型工業製品の高分解能非破壊検査はこれまで困難だった

放射性同位元素から放出される数100keV~数MeV程度のエネルギーの高いγ線、あるいは小型電子線形加速器を用いて発生する制動X線などは、比較的透過力が高く、数cm程度の厚さの金属やコンクリート等の内部欠陥を調べることができるため、エンジンや航空機部品などの大型工業製品の非破壊検査用X線源として利用されている。しかし、更に厚い物体の検査に適用するためには「線源の強度を非常に高くする」か、あるいは「X線やγ線のエネルギーを高くする」ことが必要となる。現在、一般的に利用できる放射性同位元素は1~2MeV程度のエネルギーであるため、強度を高くすることが必要となるが、安全上の問題から、ある程度の制約がある。また、小型電子線形加速器を用いた制動X線は、比較的高強度・高エネルギーとすることができるが、中性子の発生があることやエネルギースペクトルが広いために高い空間分解能が期待できないなどの欠点があり、高エネルギーX線・γ線を用いたラジオグラフィ(放射線撮影法)の開発はこれまで困難であった。

●レーザー逆コンプトン散乱を用いた高エネルギー・エネルギー可変・準単色γ線発生と、それを用いた産業用CT技術の実用化に成功

産総研では、電子蓄積リングTERASと高強度レーザーを用いたレーザー逆コンプトン散乱現象を利用することによって、1MeV~40MeVのエネルギー範囲においてレーザーコンプトンγ線を発生させる技術の実用化に既に成功していた。このγ線は物体の透過力が高く、エネルギー可変で、かつ数%~10%程度とエネルギー幅も小さい。また、中性子を発生せずに高エネルギーγ線を発生することができるという特長があるため、高分解能γ線CT技術への適用が期待されていた。産総研では、早くからこのレーザーコンプトンγ線の優れた特長に着目し、その高度利用技術研究開発を進めてきたが、この度、大型工業製品の非破壊検査への応用を目指してレーザーコンプトンγ線を用いたγ線CT技術の開発を行い、世界に先駆けてその実用化に成功した。

●γ線CTを用いて大型工業製品の高分解能非破壊内部検査に新たな道を拓く

今回、γ線CT装置を、産総研の小型電子蓄積リングTERASに設置し、エネルギー10MeVのレーザーコンプトンγ線を用いて、三次元構造物のCT断層撮影に成功した。更に、数枚の断層像を元に、構造物内部の三次元可視化を行った。今後、このシステムを用いて様々な工業製品の非破壊検査を行い、従来手法と比較して、より高分解能な画像を取得できるシステム作りを行う予定である。さらに、実際の工業製品の非破壊検査へ本システムを適用し、原子力、船舶、航空機、ロケットなどの多くの産業分野の製品開発に、この技術を応用する予定である。また、この技術を核燃料廃棄物等の非破壊検査へ適用するため、鉛、ウラン、プルトニウムなどの高原子番号物質の空間分布を、従来手法より高コントラストで測定するCTシステムの開発も計画している。

非破壊検査は、工業製品や部材に加え、人体等の異常や欠陥を診断する上で極めて重要な技術である。放射線を使った非破壊検査は、人体に対するレントゲン写真やCT、橋梁やビルの鉄筋コンクリートや航空機部品、さらには原子炉燃料集合体や格納容器、核燃料廃棄物などの検査等、既に様々な分野で利用されている。特に原子炉部品、船舶・航空機部品等では、不具合が原因で大惨事につながる可能性があるため、定期的に内部の状態を非破壊で詳しく知ることの出来る信頼性の高い技術の確立が求められている。

工業製品の非破壊検査にも、人体の場合と同様に、透過型ラジオグラフィを用いることができる。しかし、人体を撮影する程度の放射線では、大型の工業製品に対しては透過力が不十分である。例えば、1分で人体を撮影することができるX線(エネルギー:~100keV)を用いて、同じ厚さのコンクリートを撮影すると約4分、同じ厚さの鉄板では600万年かかってしまう。これをX線よりもはるかに波長の短いγ線(エネルギー:数MeV~)を用いると、鉄板を1分で撮影できる。

多くの物質の減弱係数は、10MeV程度以上の高エネルギー領域ではエネルギーにあまり依存しないため、多少の変動や広がりがあっても、物質中の吸収係数は一定と見なせる。そのため、高エネルギー領域では、従来の手法より高画質のラジオグラフィが可能となる。産業用の非破壊検査装置として、小型電子線形加速器からの電子ビームを金属ターゲットに照射することによって発生する制動X線を利用した方式がよく用いられるが、この場合、電子エネルギーが10MeV以下であり、低エネルギーのX線の割合がかなり高い。一般的に、X線やγ線などの光子の減弱係数は、エネルギーが低くなるにつれて急激に増大するため、透過像には光子のエネルギーに応じて様々な濃淡が形成され、透過像から物体の厚さを評価することが難しくなる。また電子線形加速器を用いる方法は中性子の発生を伴い、この方法で10MeV以上のX線を発生しようとすると、中性子による検出器のダメージや人体への被爆などの問題も発生するため、エネルギーを高くすることは容易ではない。

従って、特に高原子番号の物質や体積の大きな構造体の高分解能非破壊検査を行うための理想的な線源としては、高エネルギーで中性子の発生がなく、また高い指向性を持ち、かつ単色性が良いことが重要である。更にエネルギー可変性があれば、元素の識別等、より高度な観測が可能となる。

産総研では、小型電子蓄積リングTERASの電子ビームに高強度レーザーを集光し、レーザー逆コンプトン散乱現象を利用することによって、1~40MeVのエネルギー範囲において世界で唯一となる、レーザーコンプトンγ線発生技術を開発するとともに、その高度利用技術の研究を行ってきた。

本研究の一環としてレーザーコンプトンγ線を用いたイメージング技術の開発に取り組んでいる。産総研のレーザーコンプトンγ線は高エネルギーであることに加えて、エネルギー広がりが、数%~10%程度と小さい。またエネルギーを任意に変えることができるため、被検査体によって適切なエネルギーを自由に選択することができるという利点がある。更に放射光と同程度の高い指向性を有しているため照射部分以外の線量は「ほぼゼロで」あり、周辺における被爆の危険性は無い。大線量RIや小型電子線形加速器を用いた場合に比べ、被曝事故の可能性が極めて低い安全な線源であると言える。

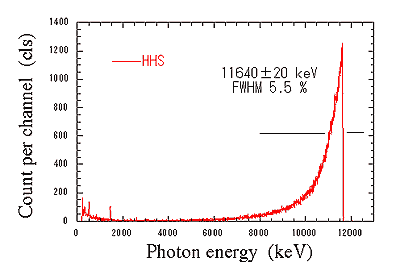

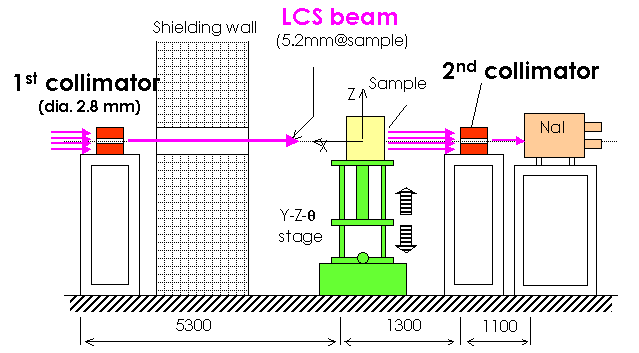

図1・図2は、それぞれ10MeVのレーザーコンプトンγ線のエネルギー分布、CTシステムの概略図である。レーザーコンプトンγ線は高い指向性を持っているため、発生源から10m以上の地点で約1mmに絞っても、104~105光子/秒が容易に得られるため、統計的な変動が数%程度の高品質な画像を得ることが可能である。CTステージ上に置かれた被検査体は、回転と並進を繰り返しながら移動し、γ線検出器(NaI)によって透過γ線強度が測定される。測定された計数率は、被検査体の移動量と回転角に関するデータと共に記憶媒体へ記憶された後、パーソナルコンピュータを用いて断層図の再構成が行われる。

|

図1 10MeVレーザーコンプトンγ線のエネルギー分布

|

|

|

図2 CT装置の概略図

|

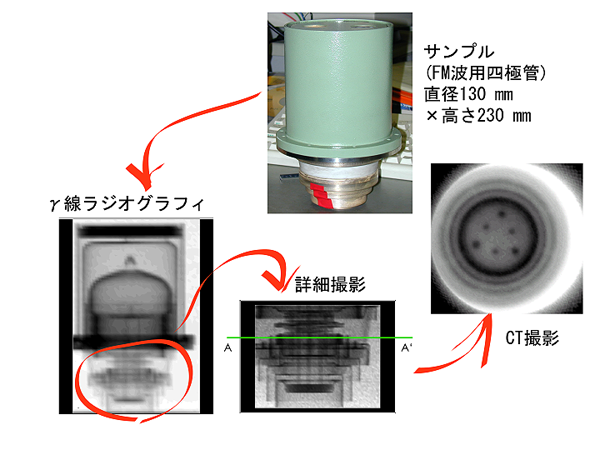

図3は、本手法を用いて行う非破壊検査の流れを示している。まず、被検査体を一度大まかに撮影し、詳細を知りたい部位について詳細なラジオグラフィを行う。さらに、必要であればその部分の断層撮影を行う。

図3 非破壊内部検査のプロセス

|

|

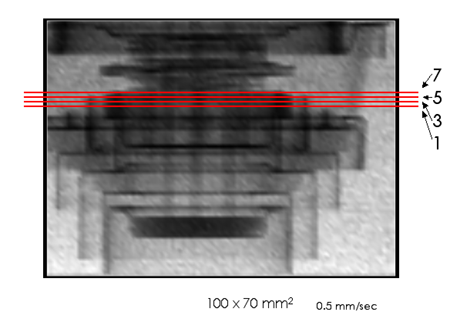

図4は、直径約13cmのセラミックス製のFM波用四極管の電極部分を詳細に撮影したラジオグラフィである。内部には金属のコンタクトピンやグリッドプレート等がある。図に示した個所において、厚さ1mmのCT撮影を8スライス行った(図5)。

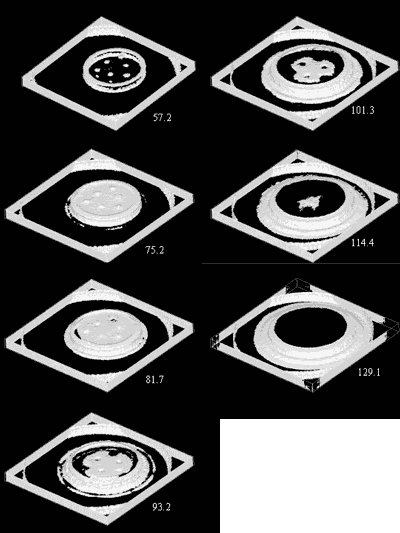

1断層図を得るのに、約1時間の測定時間を要した。図5のデータを元に、濃淡のレベルが同じ面(等数値面)を三次元で可視化したのが図6である。図中の数字は、表示している色の明るさを示しており、数値が小さいほど暗い領域、すなわち吸収の大きな高密度の部分を表している。この図は10MeV準単色γ線を用いて得られた、世界ではじめてのCT画像である。

|

図4 CT撮影部位(1mmスライス)

|

|

|

図6 サンプルの等数値面表示。数字は色の濃さを表すレベル(相対値)である。レベルが低いほど高密度の部分を表す。

|

今後、このシステムを用いて様々な工業製品の非破壊検査を行い、従来手法と比較して、より高分解能な画像を取得できるシステムを構築して行く予定である。さらに、実際の工業製品の非破壊検査へ本システムを適用し、原子力、船舶、航空機、ロケットなどの多くの産業分野の製品開発に、この技術を応用する予定である。また、核燃料廃棄物等の非破壊検査への応用も視野に入れ、鉛、ウラン、プルトニウムなどの高原子番号物質の空間分布を、従来手法より高コントラストで測定するCTシステムの開発も計画している。また、線源強度を増大させることによって、測定時間の短縮化を図る予定である。