国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)機能化学研究部門【研究部門長 北本 大】バイオベース材料化学グループ 藤本 真司 主任研究員は、木質バイオマス(広葉樹)からの糖製造の水使用量を削減すると同時に、糖化率を大幅に改善する技術を開発した。

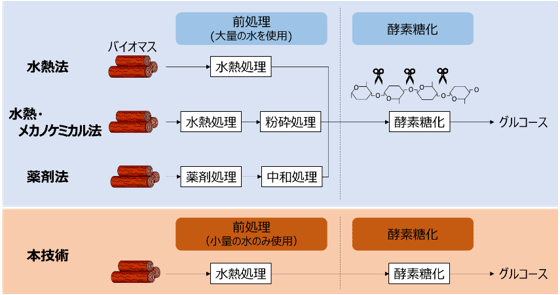

木質バイオマスからの糖製造では、一般的に前処理と酵素糖化が必要であり、さまざまな前処理が研究されてきた。その中で水と熱しか用いない前処理である水熱処理は、環境負荷が小さいという利点がある一方で、大量の水を使用するという問題があった。さらに、水熱処理単独の前処理では糖化率が低いため、薬剤処理(薬剤法)や粉砕処理(水熱・メカノケミカル法)が必要な場合もあり、糖製造コストを増加させていた。今回開発した技術では、従来の水熱法と比べ、水使用量を9割程度減らすことで加熱エネルギーを最大で80 %以上低減するとともに、自己生成される有機酸の効果により、水熱処理単独の前処理にもかかわらず90 %を超える糖化率を達成した。その結果、薬剤処理や粉砕処理が不要なので主要なランニングコストを70 %以上削減できた。この技術は、木質バイオマスから糖化を経て合成される化成品の開発・普及への貢献が期待される。

この技術の詳細は、2018年12月刊行の学術論文誌に掲載された(Fujimoto et al., Bioresource Technology Reports, 4 (2018) 16-20)。また、2019年1月16~17日に広島県東広島市で開催される第14回バイオマス科学会議でも発表される。

|

|

従来技術と今回開発した技術のプロセスフローの比較 |

気候変動抑制の観点から、カーボンニュートラルなバイオマス由来の化成品や燃料の普及が求められている。糖はそれらの原料となる出発物質の一つであるため、バイオマスから糖を効率的に製造する研究が国内外で活発に行われている。特に、賦存量が多く、非可食の木質バイオマスの利活用促進が期待されている。木質バイオマスからの糖製造では、原料の強固な構造を壊すための前処理と、それによって得られるセルロースを分解する酵素糖化が必要である。研究開発の進展に伴い、糖製造コストは下がってきているが、実用レベルには至っておらず、新しい前処理や酵素糖化の開発が求められている。コスト高の要因の一つに、プロセス全体を通して大量の水が使用されることがあげられ、それが機器の大型化や加熱・濃縮エネルギーコスト、廃水処理コストの増加につながるという問題があった。

産総研では、木質バイオマス由来の化成品や燃料の実用化に向けて、前処理や酵素糖化の研究開発に取り組み、水熱・メカノケミカル法による前処理の高効率化を進めてきた(2009年2月19日、産総研プレス発表)。一方、熱と水だけを使う水熱法は、焦げ付き防止など、均一な前処理を行うために大量の水を使用することに加え、後段の酵素による糖化率が低いため、水熱法単独の研究は十分になされておらず、薬剤の添加(薬剤法)や粉砕処理との組み合わせ(水熱・メカノケミカル法)が必要とされていた。しかし、水熱法は低環境負荷で、工程数が少ないシンプルな手法であり、ランニングコストが抑えられれば、実用化へつながる可能性がある。そこで、今回、水熱法の水使用量を大幅に減らせる新たな技術の開発に取り組んだ。

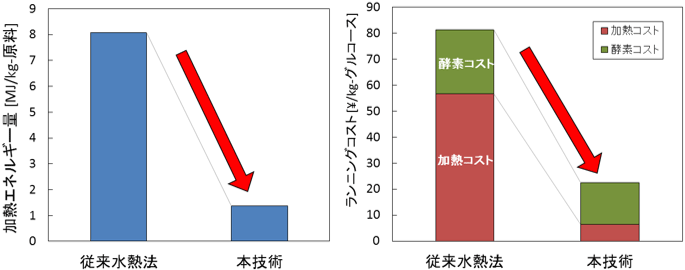

従来の水熱法では、バイオマス原料の5~10倍程度の水が使用されていた。まず水熱処理・酵素糖化のプロセスフローに対して、化学熱力学に基づいたプロセスシミュレーションにより水熱処理での水使用量と加熱エネルギー量の関係を検討したところ、図1(左)に示すようにバイオマス原料:水を1:1(原料濃度50 %)にした今回の技術では、従来の水熱法(原料濃度9 %)と比べて加熱エネルギー量を80 %以上削減できることがわかった。

|

|

図1 本技術による加熱エネルギー量と主要ランニングコストの削減効果 |

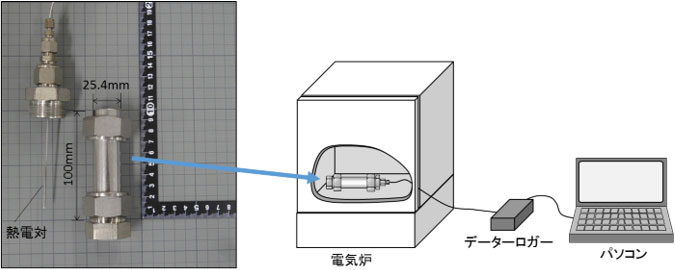

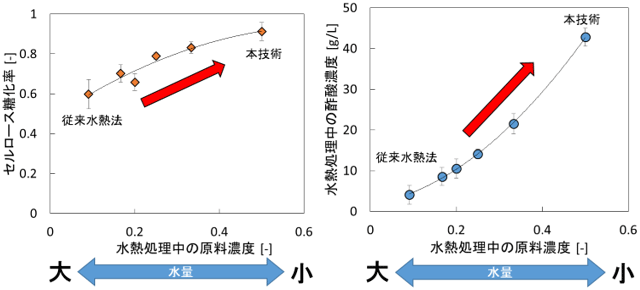

次に、実際に水を減らした高い原料濃度での水熱処理を行うため、オーバーヒートや焦げ付きを防止できるバッチ式のチューブ反応器と電気炉を用いたところ(図2)、反応器内で均一な加熱雰囲気を実現できた。さらに、得られた処理物を酵素糖化したところ、図3(左)に示すように、糖化率が従来の水熱法と比べて30 %以上向上し、91.1 %に達した。薬剤処理(薬剤法)や粉砕処理(水熱・メカノケミカル法)を用いずに、水熱処理だけで得られる糖化率としては最高レベルであった。さらに、この糖化率向上の要因を調べるため、水熱処理後の成分分析を行ったところ、水使用量の低減に伴って酢酸濃度が高くなっていることがわかった(図3(右))。酢酸は、セルロースに強固に絡み合うヘミセルロースを選択的に分解するため、今回の技術では自ら生成した高濃度の酢酸のみでヘミセルロースの分解をより促進できたものと考えられる。なお、従来の水熱法(原料濃度9 %)において、意図的に酢酸を加えて今回の技術の条件を再現するには、酢酸を原料に対して約40 wt%も加える必要があり、その分のコストがかかることになる。

主要なランニングコストとして、水熱処理の加熱コスト(熱単価:2.1 \/MJ)と酵素を調達するコスト(酵素単価:300 \/kg)を試算した(図1(右))。糖化率が向上したことにより、加熱コストだけでなく、得られた糖(グルコース)当たりの酵素コストも低減でき、今回開発した技術により従来の水熱法よりもランニングコストを70 %以上削減できることがわかった。

|

|

図2 水熱処理実験装置 |

|

|

図3 水熱処理の原料濃度が糖化率と酢酸濃度へ及ぼす影響 |

今後は、今回開発した技術で得られた糖を用いて、後段のエタノール発酵や化成品合成を実施する。また、経済性を試算して、プロセス全体の優位性を検討する予定である。さらに、企業連携を通して早期の実用化を図る。

国立研究開発法人 産業技術総合研究所

機能化学研究部門 バイオベース材料化学グループ

主任研究員 藤本 真司 E-mail:s.fujimoto*aist.go.jp(*を@に変更して送信下さい。)