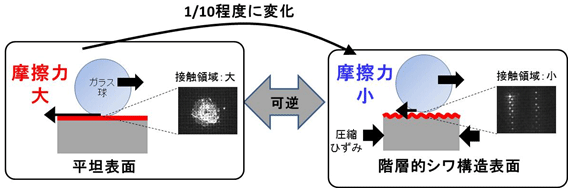

国立研究開発法人 産業技術総合研究所【理事長 中鉢 良治】(以下「産総研」という)機能化学研究部門【研究部門長 北本 大】動的機能材料グループ 大園 拓哉 研究グループ長と、鈴木 航祐 産総研特別研究員は、簡単に表面の摩擦力を大幅に変えられる複合材を開発した。この複合材はゴムの表面に織布を埋め込んだもので、外から圧縮すると、ゴム表面の摩擦力が瞬時に1/10程度に低下する。圧縮によって発生するゴムのシワ構造に、布繊維の構造変化が重なることで、表面の形状が大きく変わる。そのため、物体との接触面積が変化し、摩擦力が変わる。

ロボットハンドや人間が触れたり握ったりする物体表面のグリップ性能等は、目的に応じた摩擦特性を要求され、表面材質やその凹凸形状についての研究開発が重要な課題になっている。今回の複合材は織布を表面付近に埋め込んだ簡単な構造のため、安価で簡便な方法で作製でき、圧縮するだけでグリップ性能を状況に応じて変えられる表面材としての応用が期待できる。

なお、本研究成果の詳細は、2016年6月24日(日本時間)に英国化学会の論文誌Soft Matterにオンライン掲載される。

|

|

簡単に表面の摩擦力を大幅に変えられる複合材 |

既存の表面部材では、部材の化学的性質、硬さや微細形状等の物理的性質に応じてそれぞれ特有の摩擦特性を示す。そのため用途に応じて、材料を選択し、最適な形に加工する必要がある。例えばロボットハンドや搬送用ベルトの表面、工具、スポーツ用具、文具等の握り面、自動車や家屋等の内装等の人間が触れるような表面では、目的に応じた材料や凹凸構造が活用されている。

一部の用途では、状況に応じて摩擦特性を大きく変化させることも求められているが、現状では、特定の形状や材質で対応するか、表面の材料自体を一時的に別の材料で置き換えて対応する。(例えば、手袋をつけたり、車のタイヤを取り換えたりすること)。一方、生物に目を向けると、ヤモリの足裏は、微細な毛状構造を変形させて、強力な接着力と簡単に剝がれる特性を併せ持つ。つまり形を変えてトライボロジー特性を変えている。しかし、このような構造変化が可逆的に起こる表面材料はまれで、実用化されていないため、摩擦特性を大幅に変えられる表面材料の実現と新たな応用が期待されている。

産総研は、これまでに可逆的に構造を変えられる表面構造の研究開発、すなわち、シワ構造が自己組織化される機能表面の研究開発を行ってきた。今回はこれまでに蓄積したシワ構造形成技術を活用して、摩擦特性を大幅に変えられる表面材料の開発に取り組んだ。

本研究開発の一部は、科学研究費補助金新学術領域研究(生物規範工学、文部科学省)による支援を受けて行った。

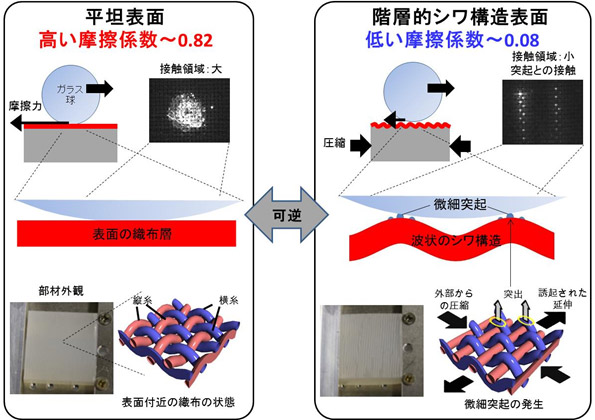

今回、平たん表面と圧縮下でのシワ構造表面とで摩擦力が大きく変わる複合材料を開発するため、織布(平織り物)シートとシリコーンゴムを用いることとした。織布シートをシリコーンゴム基材の表面に置き、硬化前の液体状のシリコーンゴム(PDMS)を含浸して加圧しながら硬化させるという簡単な方法によって、表面近くに織布シートが埋めこまれた複合材料を作製した。これを織り糸の向きに沿って側面から圧縮すると、ある時点で埋めこまれた織布シートが曲がり始め、間隔のそろったシワ構造が発生する(図1)。この材料の表面は、はじめはほとんど平たんであるが、圧縮による変形量が約3%以上になると周期が約0.7 mmのシワ構造が発生した。このシワ構造は圧縮変形を0%に戻すとなくなって元の平たんな表面に戻り、圧縮による構造変化が可逆であった。

|

|

図1 表面の摩擦力を簡単に大きく変えられる複合材

摩擦係数は、荷重が30-200 mNの範囲での摩擦力の平均値からの算出値。シワの間隔は約0.7 mm、織物糸の間隔は約80 µm。白黒の顕微鏡画像では、明るい部分が接触領域を示す。

|

圧縮によって生じたシワ構造凸部の尾根に沿って、10 μm程度の高低差をもつ周期的な突起が生じていた。これらの突起は、圧縮軸方向に沿って並ぶ横糸が縦糸の上に重なっている箇所にあった(図1、右下模式図)。圧縮によって複合材料が縦糸方向に延ばされるため、縦糸は引き伸ばされて直線状になろうとし、それと同時に横糸の波状形状がより大きくなる。そのため、縦糸と横糸の交点で横糸が上にあると、横糸はより上に突き出るためにシワ構造の凸部に微細な突起が生じていた。このように、この複合材料は圧縮すると、シワ構造に加えて、シワ構造の間隔の約1/10の間隔でシワの凸部に織り糸が突出した突起構造ができる。 すなわち、圧縮によって“階層的シワ構造”が生じる(図1、模式図)。

半径5 mmのガラス球を用いて低速(0.1 mm/s)、一定垂直荷重(30-200 mN)で、今回開発した複合材料表面の摩擦試験を行った。平たんな表面と階層的シワ構造表面のどちらも荷重に応じて摩擦力が上がる一般的な摩擦挙動を示したが、階層的シワ構造表面での摩擦力は平たん表面の1/10以下に減少することが分かった(図1、摩擦係数値を参照)。このような表面材料を例えばロボットハンドのグリップに応用すれば、平たん表面ではより低い荷重でも物体を保持することができ、離すときには外部から圧縮を加えて階層的シワ構造を誘起することで確実に物体を脱離できると考えられる。

摩擦力は表面間の凝着による接触領域の生成・消滅に由来するという古典モデルに従えば、摩擦力は接触領域の面積に応じて変わる。階層的シワ構造により摩擦力が低下するのは、摩擦中の接触領域の面積が減少したためと考えられるので、蛍光色素を塗ったガラス球を平たん表面や階層的シワ構造表面に接触させ、表面に転写された蛍光色素の位置や範囲を蛍光顕微鏡で観察して接触領域を調べた(図1、白黒顕微鏡像)。平たん表面上では大きな接触領域が観察されるのに対し、階層的シワ構造表面では、大きいシワ構造の凸部のなかでも織り糸の突出による突起部分だけが接触していた。つまり、階層的シワ構造表面では、一部の微細な突起構造だけが接触するため、接触領域の面積が大幅に減少して、摩擦力が大きく下がると考えられる。

今後は、表面近くに埋めこんだ織布の種類や材料の最適化を行うとともに、柔らかい材料等との摩擦力の制御性も検討し、汎用(はんよう)性を向上させる。また、技術提供先となる企業や共同研究先を広く募集し、新規な用途開発を目指して研究に取り組んでいく。

国立研究開発法人 産業技術総合研究所

機能化学研究部門 動的機能材料グループ

研究グループ長 大園 拓哉 E-mail:ohzono-takuya*aist.go.jp(*を@に変更して送信下さい。)