独立行政法人 産業技術総合研究所【理事長 吉川 弘之】(以下「産総研」という)エレクトロニクス研究部門【研究部門長 金丸 正剛】高密度SIグループ 青柳 昌宏 研究グループ長等は化学的析出法による新しいLSIチップ接続技術の開発に成功した。

今回開発した技術は、携帯電話やデジタルカメラのように機能の高度化が著しい電子機器内の半導体LSIチップの高密度実装に有効な新しい接続技術として期待される。具体的には、LSIチップと基板の接続において、非導体層上の無電解めっきでしばしば発生する「導体間ブリッジ」(通常はめっき不良とされる)という化学的金属析出現象を積極的に制御して電極間接続に利用するものである。この接続方式はまったく新しいコンセプトのフリップチップ接続方式であり、“ケミカル・フリップチップボンディング”と名づけた。本技術は、従来と異なり、力や熱を用いず常温に近い温度(約60℃)における化学的析出現象で接続が可能なことから、バンプへのストレスや回路素子へのダメージが極めて少ない接続を実現でき、10マイクロメートル以下の「超微細バンプ」を有するLSIチップや数十マイクロメートル以下の厚さしかない「超薄型」LSIチップ、さらには、それらを複合させた「3次元積層実装」への展開も期待できる。

なお、本技術の詳細は、電子情報通信学会の電子ジャーナル IEICE Electronics Express Vol. 5 (2008) No. 18 pp.732-737 (掲載誌URL:http://www.elex.ieice.org/)で9月25日に掲載された。

|

|

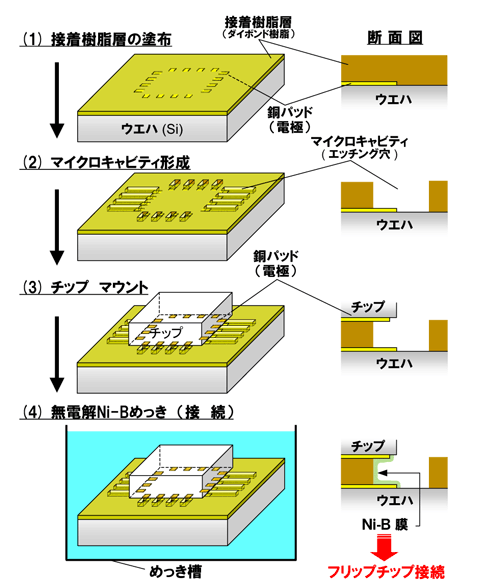

図1 ケミカル・フリップチップボンディングにおけるプロセス模式図

|

近年、携帯電話やデジタルカメラのように機能の高度化が著しい電子機器内に使用されているLSIチップの電極は、微細化とともに電極数が増大している。そのため外部との電気的な接続密度が高くなり、従来の金属製ワイヤーを介して行うワイヤーボンディング接続方式の適用が難しくなってきている。そこで、現在、基板とLSIチップ間をつなぐ電気的な接続には、微細な“バンプ”と呼ばれる「金属製の突起電極」を通して行われることが主流となりつつある。基板とLSIチップ間を電気的に橋渡しするバンプ間の接続は、高温で圧力をかけてバンプを変形、あるいは溶融させて金属同士を固着させるのが一般的である。この方法がフリップチップ接続方式と呼ばれるものであり、近年の高機能小型電子機器内の心臓部となる高機能LSIチップの性能を陰で支える重要な技術となっている。ところが、今後必要とされる10マイクロメートル以下の非常に小さいバンプ電極になると、従来の「力と熱」を用いた物理的接続法では、小さな電極を精度よく向かい合わせることが難しく、たとえ接続できても、そのあと高温から室温まで温度が下がる過程で、その接続を安定して維持することができず、破断に至るケースが見られるようになっている。このように破断が多くなると、不良品が増え歩留まり率が低下するためコスト高となることから、新たな技術の開発が求められていた。

産総研は“力と熱でバンプを変形させる”従来型の物理的実装では接続できるバンプサイズに限界が来ると考え、バンプ形成が不要で低温・無荷重の接続が可能な「化学的析出現象」、特に「無電解めっき」を応用した次世代のフリップチップ接続法の研究開発に取り組んできた。当研究グループでは、無電解めっきにおいて通常はめっき不良とされる「導体間ブリッジ現象」を制御する方法を見出して局所的金属析出現象として活用できることを発見しており、将来の3次元積層実装へ適用可能な新接続技術として研究開発を進めてきた。

なお、本研究の一部は、独立行政法人 新エネルギー・産業技術総合開発機構の委託事業「高集積・複合MEMS製造技術開発プロジェクト」の一環として実施されたものである。

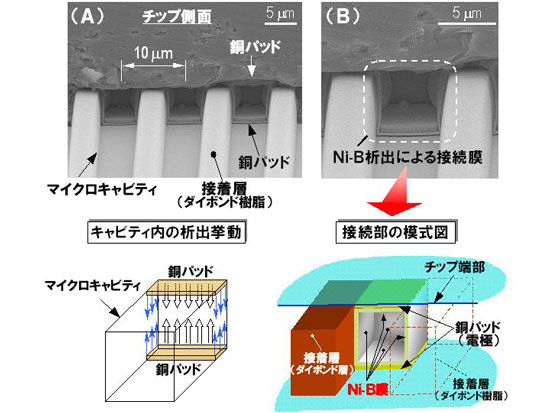

無電解めっきにおける「導体間ブリッジ現象」と微細フォトリソグラフィー加工技術を組み合わせたまったく新しいコンセプトの、化学的なフリップチップ接続法(“ケミカル・フリップチップボンディング”)を開発した。ウエハレベルで、フォトリソグラフィー加工技術により多数のマイクロキャビティ(小さな長方形のスルーホール)を形成した接着層(ダイボンド層)を形成し、その上に複数のLSIチップをマウント(ダイボンディング)したあと、ウエハ全体を、ある条件下にある無電解Ni-Bめっき液に浸せきするだけで、複数のLSIチップの一括フリップチップ接続が実現できる。今回、幅・ピッチの異なるさまざまなパターンを有するテストチップやテスト基板において、基板側に塗布された接着層にマイクロキャビティを形成、マイクロキャビティ内で銅電極パッド同士が対向するようにチップマウントしたあと、無電解Ni-Bめっき液中(液温60℃)で強制的にブリッジ析出膜を成長させた結果、最小10マイクロメートルピッチのフリップチップ接続に成功した。図に示したようにブリッジ析出膜は、約5マイクロメートルの開口幅を有するマイクロキャビティ内の左側面、右側面、および奥側側面の3側面に成長して上下の銅パッド電極を接続しており、電気的にも導通していることが電気抵抗測定により確認された。本結果は、大気中において、常温に近い低温(60℃)で、かつ無荷重で10マイクロメートルピッチレベルの超微細接続に成功したことを意味し、このような接続事例は世界でも例がない。

|

|

図2 ケミカルフリップチップボンディングケミカル・フリップチップボンディング法による10マイクロメートルピッチ接続例

(SEM(走査型電子顕微鏡)観察像)

|

今回開発した電極接続方法は、離れている電極間を化学的金属析出により接続するものであり、従来の電極同士を接触させて熱や圧力をかけて接続する方法とは異なる、まったく新しい技術である。今回の成果は、この方法が半導体LSIチップと基板の接続に適用できることを実証した段階であり、今後は実用化に向け、接続品質の評価検証や接続方法の最適化などを行う予定である。

(研究担当者)

独立行政法人 産業技術総合研究所

エレクトロニクス研究部門 高密度SIグループ

研究グループ長 青柳 昌宏

E-mail:m-aoyagi*aist.go.jp(*を@に変更して送信下さい。)