ポイント

難燃性マグネシウム合金展伸材のための新たな熱処理技術を開発しました。その結果、従来の方法で作製した汎用的な難燃性マグネシウム合金とほぼ同じ引張強度を示しつつ、約50%高い伸びを示す、優れた強度と延性のバランスを実現しました。

従来方法(373MPa、11.2%)

|

|

新しい熱処理方法(366MPa、16.8%)

|

|

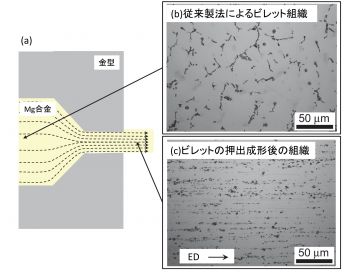

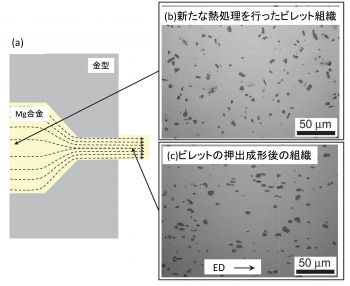

押出し成型の模式図(a)と押出し前(b)押出し後(c)の組織写真 |

背景

汎用マグネシウム合金(Mg-Al系合金)にカルシウムを添加した難燃性マグネシウム合金は、優れた難燃性を示すため、高い安全性が必要とされる鉄道車両部材を中心として、小型鋳造部品に関しては利用が始まっています。なお、高い強度と延性のバランス(信頼性)が必要とされる展伸部材に関しては、内部に生成する晶出物が破壊の起点となり、高い延性が得られないなどの理由により、利用が進んでいないのが現状です。

新たな成果

今回新たに開発した技術は、難燃性マグネシウム合金を作製する際に内部に生成する結晶の晶出物を球状化・硬化する熱処理技術です。本技術により、破壊の起点となる晶出物の形状・硬さを改善し、難燃性マグネシウム合金展伸材(押出材)の強度と延性のバランスを飛躍的に改善することに成功しました。新たな熱処理技術により作製した難燃性マグネシウム合金押出材は、従来の難燃性マグネシウム合金(引張強度373MPa)とほぼ同じ引張強度(366MPa)を示しつつ、従来方法の破断伸び(11.2%)よりも約50%高い破断伸び(16.8%)を示します。この値は、新幹線などの高速鉄道車両部材に利用されているアルミニウム合金(A7N01合金、350MPa、15%)にほぼ匹敵するものです。

今後の展開

今回開発した技術は、難燃性マグネシウム合金展伸材の信頼性を飛躍的に改善するものであり、本技術の適用により、高い安全性が必要とされる鉄道車両部材や建築部材への難燃性マグネシウム合金展伸材の適用が拡大することが期待されます。

関連リンク